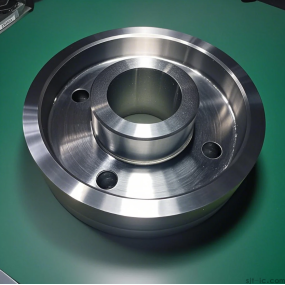

Принципи проектування Шеньчженьського машинобудівного заводу:

(1) Розроблена специфікація процесу повинна забезпечувати якість обробки деталей машини (або якість збірки машини), відповідаючи технічним вимогам, зазначеним на проектних кресленнях.

(2) Процес слід зробити більш продуктивним, щоб продукт можна було якнайшвидше вивести на ринок.

(3) Спробуйте зменшити виробничі витрати

(4) Звернути увагу на зменшення трудомісткості робітників та забезпечити безпеку виробництва.

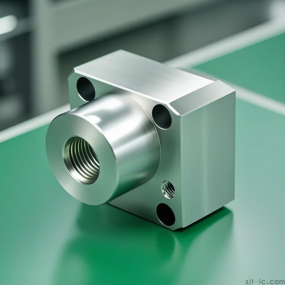

Оригінальна інформація Shenzhen Machinery Processing Factory:

Оригінальна інформація Shenzhen Machinery Processing Factory:

(1) Креслення збірки виробу, креслення деталей.

(2) Стандарти якості прийняття продукції.

(3) Річний графік виробництва продукту.

(5) Виробничі умови виробничого заводу, включаючи технічні характеристики, експлуатаційні характеристики та поточний стан верстатного обладнання та технологічного обладнання, технічний рівень робітників, здатність заводу виготовляти технологічне обладнання та здатність завод для подачі електроенергії та газу.

(6) Посібники з проектування та відповідні стандарти, необхідні для проектування специфікації процесу та проектування технологічного обладнання.

(7) Інформація про вітчизняні та зарубіжні передові технології виробництва тощо.

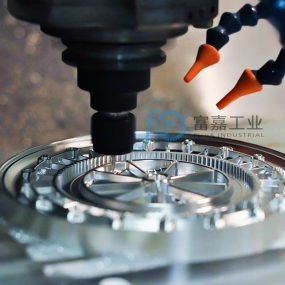

Етапи Шеньчженьського машинобудівного заводу:

(1) Проаналізуйте та вивчіть складальні креслення та креслення деталей виробу.

(2) Визначте пробіл.

(3) Складіть маршрут процесу та виберіть базову поверхню позиціонування.

(4) Визначте обладнання, що використовується в кожному процесі.

(5) Визначте інструменти, кріплення, датчики та допоміжні інструменти, що використовуються в кожному процесі.

(6) Визначити технічні вимоги та методи перевірки для кожного основного процесу.

(7) Визначте припуск на обробку для кожного процесу та обчисліть розмір та допуск процесу.

(8) Визначте кількість різання.

(9) Визначте квоту робочої години.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque