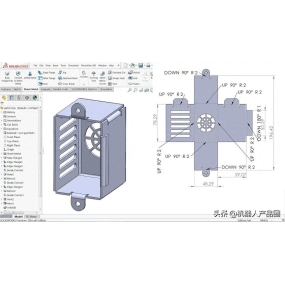

1. Вибір пластини контролю якості обробки оболонки шасі шасі: Обробка корпусу шасі вибирає відповідну пластину відповідно до середовища використання та вимог шасі шасі. Наприклад, для загального внутрішнього шасі холоднокатана сталева пластина є загальновживаним матеріалом, який має хорошу міцність і продуктивність обробки. Якщо шасі шасі потрібно використовувати у зовнішньому середовищі, розгляньте можливість вибору оцинкованої сталевої пластини або пластини з нержавіючої сталі з антикорозійною здатністю. Вибираючи пластину, зверніть увагу на чистоту її матеріалу, толерантність до товщини та інші показники. Толерантність до товщини слід контролювати в невеликому діапазоні, наприклад 0,05 мм, для забезпечення точності розмірів оболонки шасі. 000 @ 000 Для деяких шаф шасі, які мають вимоги до електромагнітних екрануючих властивостей, слід вибрати матеріали з хорошою провідністю, такі як алюмінієві пластини або мідні пластини. У той же час ефект електромагнітного екранування також може бути посилений шляхом нанесення струмопровідних матеріалів на поверхню звичайних сталевих пластин. Перевірка матеріалу: Проведіть комплексну перевірку якості придбаних пластин. Включаючи перевірку зовнішнього вигляду, щоб перевірити, чи є на поверхні пластин подряпини, вм ‘ятини, оксидні луски та інші дефекти. Наприклад, поверхня холоднокатаних сталевих пластин повинна бути плоскою і гладкою без явних дефектів, інакше це вплине на якість зовнішнього вигляду оболонки шасі. Також слід проводити випробування на ефективність матеріалу, наприклад, тестування на міцність, міцність на розрив та інші механічні властивості пластин шляхом випробування на розрив, щоб переконатися, що вони відповідають проектним вимогам. Для пластин, які не відповідають стандартам якості, вони не будуть використовуватися рішуче. 2. Процес обробки оболонки шасі Оптимізація процесу різання: Точний контроль: Обробка оболонки шасі При різанні пластин використовується високоточне ріжуче обладнання, таке як машина для лазерного різання або машина для плазмового різання з числовим управлінням. Лазерне різання має переваги високої точності, високої швидкості та хорошої якості поверхні різання. Точність різання може контролюватися в межах 0,1 мм, що може відповідати вимогам до різання складної форми оболонки шасі. Машина для плазмового різання з числовим управлінням підходить для різання більш товстих пластин. Ріжучий край слід відполірувати, щоб видалити оксидний шар і задирки, щоб ріжуча кромка була гладкою і плоскою. Планування шляху різання: раціонально спланувати шлях різання, щоб зменшити термічну деформацію під час процесу різання. Наприклад, для великої площі різання пластин використовується різання перегородок або пропуск різання, щоб уникнути концентрації тепла в певній області, що викликає деформацію пластини. У той же час, відповідно до товщини та матеріалу пластини, відрегулюйте параметри різання, такі як потужність лазерного різання, швидкість і тиск газу тощо, щоб отримати найкращий ефект різання. Процес згинання: Вибір та регулювання форми: Виберіть відповідну матрицю для згинання відповідно до проектних вимог корпусу шасі. Точність і якість згинальної матриці безпосередньо впливають на точність і якість згинання. Перед операцією згинання прес-форму слід точно встановити та відрегулювати, щоб забезпечити відповідність зазору форми товщині пластини. Наприклад, для сталевої пластини товщиною 1,5 мм зазор згинальної матриці, як правило, контролюється між 1,5 - 1,6 мм, що може забезпечити рівність і точність кута місця згинання. Оптимізація параметрів вигину: оптимізуйте параметри вигину за допомогою тестування та моделювання, таких як тиск вигину, швидкість вигину та кут вигину тощо. Точність кута вигину повинна контролюватися в межах 1, щоб гарантувати, що різні частини корпусу шасі можуть бути точно зрощені. Під час процесу згинання зверніть увагу на напрямок волокна пластини та спробуйте зробити напрямок вигину відповідним напрямку волокна пластини, щоб зменшити ризик розтріскування в місці вигину.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque