Giới thiệu quá trình Dập kim loại là một phương pháp gia công kim loại, được xây dựng trên cơ sở biến dạng nhựa kim loại, sử dụng khuôn và thiết bị dập để gây áp lực lên vật liệu tấm, để vật liệu tấm tạo ra biến dạng nhựa hoặc tách ra, để có được các bộ phận có hình dạng, kích thước và hiệu suất nhất định (các bộ phận dập). Quá trình dập khuôn chiếm một vị trí quan trọng trong quá trình sản xuất thân xe ô tô.

Dập kim loại có thể được sử dụng để xử lý hình dạng kim loại lõm nông, yêu cầu xử lý khuôn tương đối cao, và quá trình này chỉ thích hợp cho sản xuất số lượng lớn. Quá trình này có độ chính xác cao trong quá trình chế biến và không có thay đổi đáng kể về độ dày vật liệu. Khi tỷ lệ giữa độ sâu và đường kính trở nên nhỏ hơn, quá trình xử lý tương tự như bản vẽ sâu, và cả hai quá trình xử lý sẽ không làm giảm đáng kể độ dày của vật liệu.

Các bộ phận sản xuất số lượng lớn đòi hỏi việc sử dụng tích hợp nhiều quy trình đúc và cắt trên cơ sở tiến bộ. Một chuỗi khuôn không thể thiếu trong quá trình gia công nhanh chóng. Trong quá trình gia công các bộ phận, trên các bộ phận đã được hình thành trước đó, đôi khi cần phải thực hiện thêm một hoạt động thứ hai. Một số bộ phận có thể yêu cầu 5 hoạt động trở lên, phản ánh số lượng quy trình. Quá trình này có thể xử lý các tấm kim loại thành hình trụ, hình nón và hình bán cầu. Sự kết hợp thường xuyên với dập, ép trong quá trình làm cho toàn bộ thiết kế có rất nhiều lựa chọn, chẳng hạn như khi gia công các cạnh của mặt bích, trung tâm không đối xứng và hình dạng với đục lỗ, các tính năng của quá trình này là đáng chú ý.

Mô tả kỹ thuật

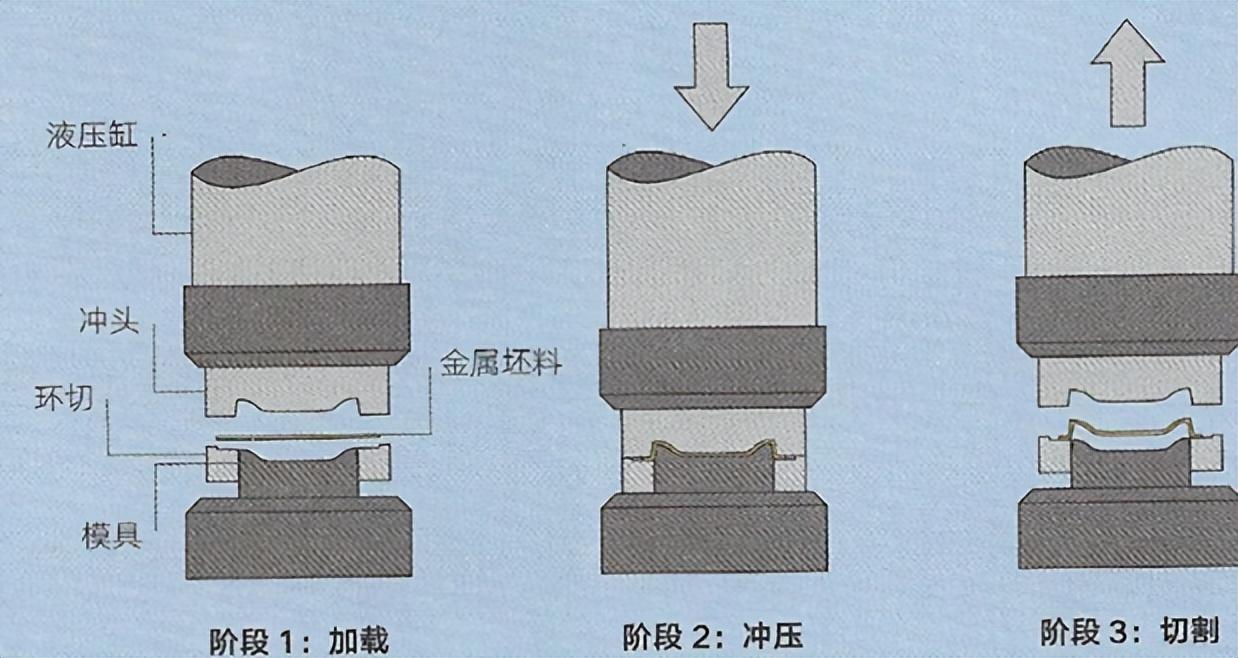

Dập kim loại là một quá trình cụ thể được thực hiện trên máy đục lỗ: truyền điện cho cú đấm thông qua xi lanh thủy lực hoặc thiết bị cơ khí, chẳng hạn như máy ép cam. Nói chung, xi lanh thủy lực được chọn, bởi vì nó có áp suất đồng đều trong toàn bộ chu trình dập, tuy nhiên, việc sử dụng các thiết bị cơ khí cũng có một vị trí trong ngành công nghiệp chế biến kim loại.

Punch và khuôn là đặc biệt, nói chung chỉ có một hoạt động duy nhất của hình thành hoặc đấm được thực hiện. Trong hoạt động, khoảng trống kim loại thường được tải lên bàn làm việc. Punch sau đó được kẹp để hoàn thành quá trình hình thành các bộ phận trong một cú đánh.

Sau khi thành hình kết thúc, bộ tách rời di chuyển lên và đẩy linh kiện ra, lúc này đem linh kiện loại bỏ. Có lúc linh kiện thành hình là một quá trình liên tục, sau khi gia công xong còn phải trải qua một quá trình dập. Đây là những gì thường được gọi là quá trình đúc khuôn liên tục.

Trong điều kiện quá trình gia công này, các bộ phận kim loại được gia công được chuyển sang bàn làm việc được gia công tiếp theo. Quá trình này có thể được thực hiện bằng tay hoặc thông qua đường ray chuyển. Hầu hết các hệ thống được tự động hóa và duy trì tốc độ xử lý cao. Các hoạt động tiếp theo có thể được xử lý áp lực, dập, cạnh hoặc xử lý thứ cấp khác.

Các ứng dụng điển hình của chế biến dập là rất rộng rãi. Phần lớn các quy trình gia công kim loại lớn trong ngành công nghiệp ô tô là dập hoặc ép đùn, bao gồm thân xe, lớp lót cửa và viền.

Quá trình này được sử dụng để xử lý cơ thể máy ảnh kim loại, điện thoại di động, vỏ TV, dụng cụ gia đình và máy nghe nhạc MP3. Thiết bị nhà bếp và văn phòng, dụng cụ và dao cũng sử dụng quy trình này. Hình dạng bên ngoài và cấu trúc bên trong của các bộ phận có thể được xử lý bằng quy trình này.

Quy trình liên quan Các bộ phận sản xuất hàng loạt nhỏ được sản xuất thông qua gia công kim loại tấm, quay kim loại hoặc uốn cong. Những quy trình này có thể tạo ra hình thái tương tự như dập kim loại, nhưng yêu cầu kỹ năng lao động tương đối cao.

Mặc dù công nghệ ép tương tự như công nghệ ép sâu, nhưng vẫn có sự khác biệt tương đối rõ rệt. Khi các bộ phận ở độ sâu lớn hơn 1/2 đường kính phải kéo dài các bộ phận, giảm độ dày của tường. Điều này đòi hỏi hoạt động chậm dần dần để tránh căng quá mức và xé vật liệu.

Tạo hình siêu dẻo có thể sử dụng thao tác đơn giản để sản xuất các bộ phận lớn và sâu hơn. Tuy nhiên, quá trình này được giới hạn ở nhôm, magiê và titan, vì điều này đòi hỏi vật liệu siêu dẻo.

Hồ sơ kim loại sau khi đúc chất lượng gia công kết hợp độ dẻo và sức mạnh của vật liệu kim loại của bộ phận, tăng cường độ cứng và độ sáng.

Nếu các yêu cầu về hiệu ứng bề mặt không đặc biệt nghiêm ngặt, các bộ phận chỉ cần xử lý burr một chút sau khi biến dạng. Phun cát được sử dụng để giảm độ nhám bề mặt. Các bộ phận cũng có thể được xử lý thêm bằng cách phun bột, sơn hoặc mạ điện.

Cơ hội thiết kế Đây là những cách nhanh chóng và chính xác để tạo ra các hình dạng lõm nông bằng vật liệu tấm. Hình tròn, hình vuông và đa giác có thể áp dụng quy trình này.

Các mảnh tường mỏng có thể tăng cường sức mạnh của các bộ phận bằng cách thêm xương sườn, và trọng lượng và chi phí gia công có thể được giảm theo cách này. Chọn khuôn thích hợp có thể xử lý hồ sơ có đường cong composite và bề mặt phức tạp. Một quy trình tương tự có thể thực hiện công việc này là gia công kim loại tấm, nhưng đòi hỏi công nhân có năng lực kỹ thuật cao. Khuôn mềm có thể được áp dụng cho gia công kim loại tấm và dập kim loại. Một bên của khuôn này được làm bằng cao su cứng có thể được áp dụng đủ áp lực để tạo thành một khoảng trống kim loại trên cú đấm.

Cân nhắc thiết kế Gia công dập được thực hiện trên một trục thẳng đứng. Do đó, các góc lõm được hình thành trong cú đấm thứ hai. Dập thứ cấp bao gồm biến dạng áp suất, độ dẻo cắt và cạnh cuộn.

Hoạt động dập đầu tiên chỉ có thể giảm 30% đường kính vật liệu xấu. Hoạt động liên tục có thể làm giảm 20% đường kính. Điều này có nghĩa là việc xử lý một số bộ phận đòi hỏi một số lần dập liên tục.

Trong quá trình vẽ sâu, quá trình này thường bị hạn chế do khả năng xử lý của máy, kích thước giường của máy xác định kích thước của khoảng trống và đột quỵ xác định chiều dài kéo dài. Chu kỳ gia công được xác định bởi đột quỵ và mức độ phức tạp của các bộ phận.

Độ dày của thép không gỉ dập là từ 0,4~2mm, cao nhất có thể xử lý tấm dày 6mm, nhưng sẽ bị ảnh hưởng bởi hình dạng mô hình.

Vật liệu áp dụng Nhiều tấm kim loại có thể được xử lý bằng quy trình này, chẳng hạn như thép carbon, thép không gỉ, nhôm, magiê, bát, đồng, đồng thau và kẽm.

Chi phí chế biến Bởi vì trong chế biến cần khuôn kim loại cường độ cao, chi phí khuôn tương đối cao. Khuôn cao su bán cứng có chi phí thấp hơn, nhưng vẫn yêu cầu dụng cụ kim loại đơn phương và chỉ phù hợp cho sản xuất khối lượng nhỏ.

Thời gian xử lý rất ngắn, 1~100 bộ phận có thể được xử lý trong vòng 1 phút. Phải mất một khoảng thời gian nhất định để thay thế và thiết lập khuôn.

Chi phí lao động tương đối thấp do mức độ tự động hóa cao. Đánh bóng và đánh bóng sẽ làm tăng đáng kể chi phí lao động.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque