Cao cấp "" Điều khiển số "" Máy công cụ

Sáu chữ này bao hàm ba tầng khái niệm, chúng ta xem xét từng tầng một.

Một máy phay CNC 5 trục Handtmann PBZ HD

Trước hết, "máy công cụ" là gì?

"Máy công cụ" theo nghĩa hẹp thường đề cập đến "máy cắt" (nói "theo nghĩa hẹp", vì hiện nay cũng có sự xuất hiện của các máy công cụ sản xuất phụ gia như in 3D hoặc các máy công cụ đặc biệt khác), máy cắt sử dụng phương pháp cắt để xử lý phôi phôi thành các bộ phận của máy. Nói cách khác, máy công cụ là máy làm cho máy, vì vậy nó còn được gọi là "máy mẹ làm việc", trong tiếng Nhật là "máy làm việc" và trong tiếng Anh là "công cụ máy".

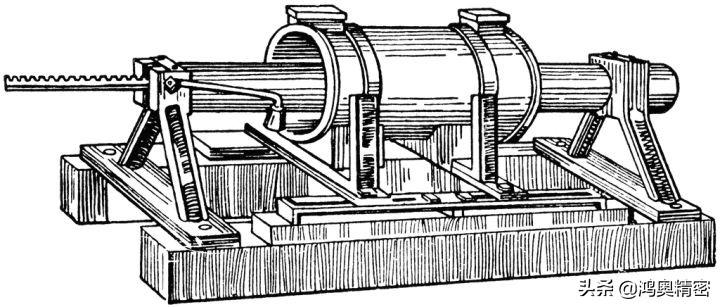

Máy công cụ thực sự đầu tiên thực sự là một máy khoan, được phát minh bởi nhà công nghiệp người Anh John Wilkinson vào năm 1775. Động cơ phát minh ban đầu của máy nhàm chán này là để giải quyết vấn đề thực tế của việc chế tạo súng đại bác có độ chính xác cao về mặt quân sự vào thời điểm đó.

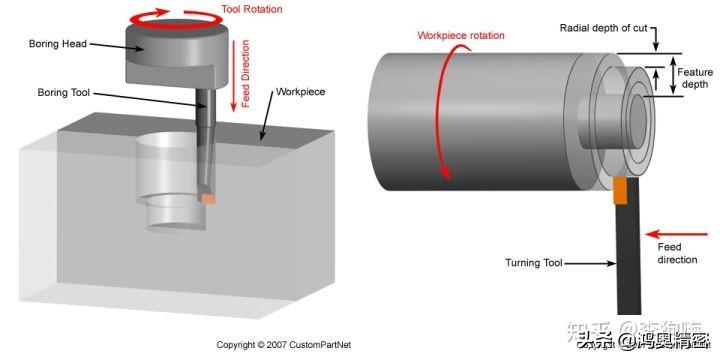

Gia công phay là một quá trình cắt mở rộng lỗ trên phôi quay hoặc đường kính bên trong hình tròn khác bằng công cụ cắt. Nó tương ứng với quay, một quá trình cắt trong đó đường kính ngoài của phôi quay được giảm bằng công cụ hoặc tạo hình mặt cuối được thực hiện. [2]

Boring (trái) và Turning (phải) quá trình

Wilkinson, 47 tuổi, đã làm việc chăm chỉ trong nhà máy của cha mình để tạo ra một cỗ máy mới có thể chế tạo nòng pháo với độ chính xác hiếm có. Nguyên lý làm việc là: thông qua bánh xe nước làm cho trục quay cố định của dao khoan quay, và làm cho nó đẩy phôi xi lanh tương đối, trong đó trục quay của dao khoan được cố định đi qua xi lanh và được hỗ trợ ở cả hai đầu, vì có chuyển động tương đối giữa dao và phôi, vật liệu được khoan ra lỗ hình trụ có độ chính xác cao.

Sơ đồ máy khoan đầu tiên

Và máy khoan này sau đó được sử dụng để xử lý xi lanh động cơ hơi nước. Nguyên nhân là sau khi James Watt phát minh ra động cơ hơi nước, phát hiện ra rằng việc sử dụng phương pháp rèn để chế tạo xi lanh động cơ hơi nước là rất khó khăn, và do độ chính xác chế tạo quá thấp, rò rỉ khí nghiêm trọng, hạn chế việc sản xuất động cơ hơi nước và nâng cao hiệu quả sử dụng. [3] Sau khi sử dụng máy khoan này, xi lanh có độ chính xác cao hơn 50 inch có thể được sản xuất, nâng cao đáng kể chất lượng xử lý và hiệu quả sản xuất của xi lanh động cơ hơi nước, và do đó đã đạt được thành công lớn.

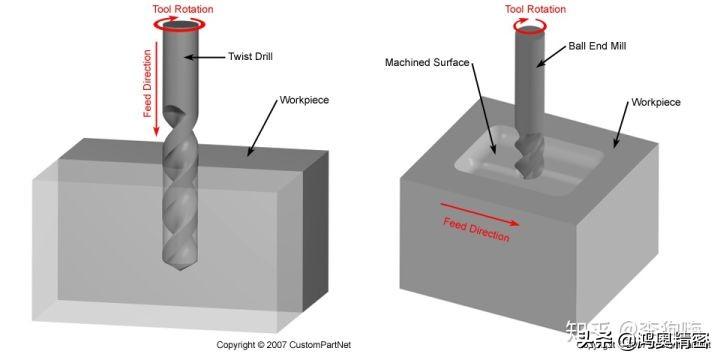

Sau đó, để đáp ứng nhu cầu của các quy trình xử lý khác nhau, máy tiện, máy phay, máy bào, máy mài, máy khoan và các loại máy khác đã xuất hiện. [4]

Quá trình khoan (trái) và phay (phải)

"Máy CNC" là gì?

Máy tính điện tử đầu tiên ra đời vào ngày 14 tháng 2 năm 1946 tại Đại học Pennsylvania. Động cơ nghiên cứu ban đầu của nó là trong bối cảnh Thế chiến II, theo yêu cầu của quân đội Mỹ, chế tạo một loại thiết bị tính toán "điện tử hóa" dùng ống điện tử thay thế rơ le, dùng để tính toán quỹ đạo đạn pháo.

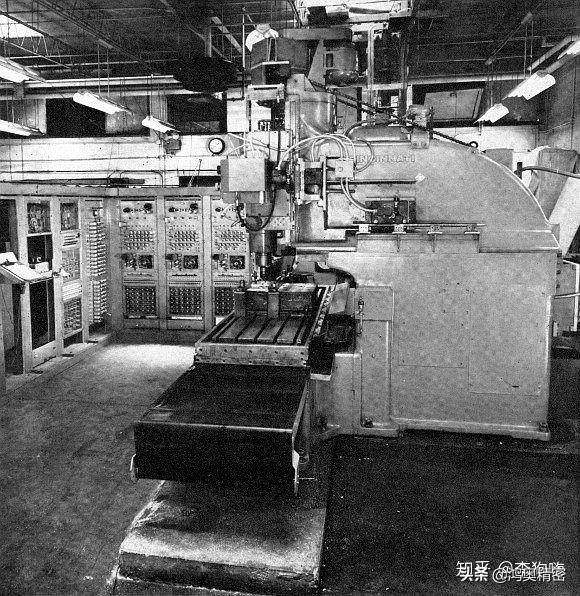

Sáu năm sau, vào năm 1952, Parsons hợp tác với Viện Công nghệ Massachusetts (MIT), kết hợp với Hệ thống điều khiển số dựa trên máy tính điện tử và máy phay của Cincinnati để phát triển máy mẹ làm việc NC đầu tiên (còn được gọi là "Máy điều khiển kỹ thuật số"), từ đó, các máy công cụ truyền thống đã tạo ra những thay đổi về chất, đánh dấu sự khởi đầu của máy công cụ vào kỷ nguyên điều khiển số. [5]

Máy CNC đầu tiên (máy phay)

Sáu năm sau, vào năm 1958, MIT đã hợp tác với một số doanh nghiệp dưới sự bảo trợ của quân đội Hoa Kỳ để phát hành các công cụ lập trình tự động (Automatic Programming Tools), một ngôn ngữ lập trình máy tính tiên tiến được sử dụng để tạo ra các hướng dẫn làm việc cho các máy CNC. Một trong những cách phổ biến nhất hiện nay là sử dụng các chỉ thị định dạng RS-274, thường được gọi là "mã G". [7]

Sau sự phát triển liên tục của công nghệ máy tính, bộ vi xử lý được áp dụng để điều khiển kỹ thuật số, cải thiện đáng kể chức năng, các hệ thống như vậy được gọi là điều khiển kỹ thuật số máy tính (CNC, Computer Numerical Control), Máy công cụ áp dụng hệ thống này còn được gọi là máy CNC, tức là máy điều khiển kỹ thuật số máy tính, hoặc đơn giản là "máy CNC".

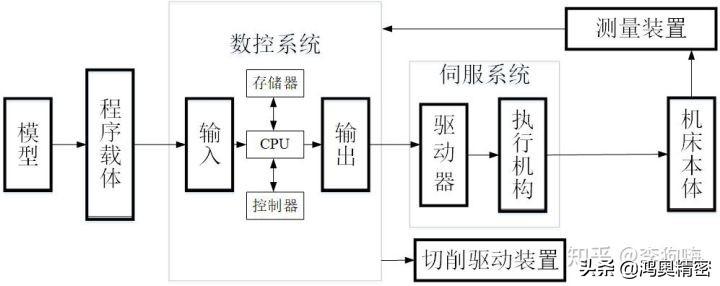

Công nghệ điều khiển số trong máy CNC là một phương pháp kỹ thuật để kiểm soát chuyển động của máy công cụ và quá trình gia công của nó bằng tín hiệu số. Máy điều khiển số là máy áp dụng công nghệ điều khiển số, hoặc có thể nói là máy được trang bị hệ thống điều khiển số. Ủy ban kỹ thuật thứ năm của Liên minh xử lý thông tin quốc tế (IFIP), định nghĩa máy công cụ CNC: Máy công cụ CNC là một máy công cụ được trang bị hệ thống điều khiển chương trình. Hệ thống điều khiển này có thể xử lý một cách hợp lý các chương trình có mã hóa điều khiển hoặc các hướng dẫn ký hiệu khác và dịch chúng, biểu diễn bằng các con số được mã hóa, được nhập vào hệ thống điều khiển số thông qua phương tiện truyền thông tin. Sau khi xử lý tính toán bằng thiết bị điều khiển số phát ra tín hiệu điều khiển khác nhau, điều khiển hành động của máy công cụ, tự động xử lý các bộ phận theo yêu cầu.

Quy trình gia công máy CNC

Gia công máy CNC, chia tọa độ chuyển động của công cụ và phôi thành một số đơn vị nhỏ nhất, tức là số lượng dịch chuyển tối thiểu, theo yêu cầu của chương trình phần, do hệ thống điều khiển số để di chuyển tọa độ một số lượng dịch chuyển tối thiểu (tức là điều khiển quỹ đạo chuyển động của công cụ), do đó nhận ra chuyển động tương đối của công cụ và phôi, để hoàn thành việc xử lý các bộ phận.

Chuyển động tương đối của dao dọc theo các trục tọa độ khác nhau được đo bằng tương đương xung (mm/pulse). Khi đường đi dao là một đường thẳng hoặc vòng cung, thiết bị điều khiển số thực hiện "mật độ hóa điểm dữ liệu" giữa các giá trị tọa độ đầu và cuối của đoạn thẳng hoặc vòng cung, tìm ra một loạt các giá trị tọa độ của điểm trung gian, sau đó theo giá trị tọa độ của điểm trung gian, đầu ra xung cho mỗi tọa độ để đảm bảo xử lý đường thẳng hoặc hồ quang cần thiết.

Loại "mật hóa điểm dữ liệu" này được thực hiện bởi các thiết bị điều khiển số được gọi là nội suy, và nói chung các thiết bị điều khiển số có chức năng nội suy các chức năng cơ bản (chẳng hạn như chức năng đường thẳng và chức năng tròn). Trên thực tế, các bộ phận gia công bất kỳ đường cong L nào trên máy CNC được áp dụng bởi các chức năng toán học cơ bản mà thiết bị CNC này có thể xử lý, chẳng hạn như đường thẳng, vòng cung, v.v. Đương nhiên, lỗi tiếp cận phải đáp ứng các yêu cầu về bản vẽ bộ phận.

So với máy công cụ truyền thống, máy CNC có những ưu điểm sau:

Độ chính xác xử lý cao và chất lượng ổn định. Mỗi xung đầu ra của hệ thống CNC, lượng dịch chuyển của các bộ phận chuyển động của máy được gọi là tương đương xung, tương đương xung của máy CNC nói chung là 0,001mm, máy CNC có độ chính xác cao có thể đạt 0,0001mm, độ phân giải chuyển động của nó cao hơn nhiều so với máy công cụ thông thường. Ngoài ra, máy CNC có thiết bị phát hiện vị trí, có thể phản hồi số lượng dịch chuyển thực tế của các bộ phận chuyển động hoặc góc của vít, động cơ servo cho hệ thống CNC và bù đắp. Do đó, có thể đạt được độ chính xác gia công cao hơn so với độ chính xác của máy công cụ. Chất lượng của các bộ phận gia công máy CNC được đảm bảo bởi máy công cụ, không có lỗi hoạt động của con người, vì vậy cùng một loạt các bộ phận có tính nhất quán về kích thước tốt và chất lượng ổn định. Có thể hoàn thành việc xử lý các bộ phận phức tạp mà máy công cụ thông thường khó hoàn thành hoặc không thể xử lý được. Ví dụ, máy CNC sử dụng liên kết hai trục hoặc liên kết trên hai trục, có thể xử lý các bộ phận bề mặt cơ thể quay với thanh cái là đường cong, các bộ phận cam và các bộ phận bề mặt không gian phức tạp khác nhau. Hiệu quả sản xuất cao. Tốc độ quay trục chính và phạm vi cho ăn của máy CNC lớn hơn phạm vi của máy công cụ thông thường, độ cứng cấu trúc tốt cho phép máy CNC áp dụng liều lượng cắt lớn, do đó tiết kiệm thời gian điều động một cách hiệu quả. Đối với việc xử lý một số bộ phận phức tạp, nếu sử dụng trung tâm gia công CNC với thiết bị thay đổi công cụ tự động, có thể thực sự xử lý nhiều quy trình liên tục dưới kẹp một lần, làm giảm thời gian quay vòng của bán thành phẩm, cải thiện năng suất rõ ràng hơn. Khả năng thích ứng cao đối với thiết kế sửa đổi sản phẩm. Sau khi thiết kế sửa đổi các bộ phận gia công, máy CNC chỉ cần thay đổi chương trình gia công của các bộ phận, điều chỉnh các thông số công cụ, v.v., có thể nhận ra việc xử lý các bộ phận sau khi thiết kế sửa đổi, chu kỳ chuẩn bị sản xuất được rút ngắn đáng kể. Do đó, máy CNC có thể nhanh chóng chuyển đổi từ gia công một phần sang gia công một phần sau khi thiết kế sửa đổi khác, điều này tạo điều kiện thuận lợi cho việc gia công các sản phẩm thử nghiệm mới với số lượng nhỏ, đơn lẻ và cập nhật thường xuyên cấu trúc sản phẩm. Có lợi cho sự phát triển của công nghệ sản xuất theo hướng tự động hóa toàn diện. Máy công cụ CNC là thiết bị cơ bản của tự động hóa gia công, và các hệ thống tự động hóa tích hợp như FMC (Flexible Machine Center, Flexible Machining Center), FMS (Flexible Manufacturing System, Flexible Manufacturing System)[8], CIMS (Computer Integrated Manufacturing System, Computer Integrated Manufacturing System)[9] được xây dựng trên cơ sở máy công cụ CNC. Điều này là do hệ thống điều khiển máy CNC sử dụng thông tin kỹ thuật số và đầu vào mã tiêu chuẩn, và có giao diện truyền thông, dễ dàng nhận ra truyền thông dữ liệu giữa các máy CNC, phù hợp nhất với kết nối giữa các máy tính, tạo thành mạng điều khiển công nghiệp, để thực hiện tính toán, quản lý và kiểm soát quá trình sản xuất tự động. Giám sát mạnh mẽ và có khả năng chẩn đoán sự cố. Hệ thống CNC không chỉ kiểm soát chuyển động của máy công cụ mà còn có thể giám sát toàn diện máy công cụ. Ví dụ, nó có thể báo động trước một số yếu tố gây ra sự cố, tiến hành chẩn đoán sự cố, v.v., cải thiện đáng kể hiệu quả của việc sửa chữa. Giảm cường độ lao động, cải thiện điều kiện lao động của công nhân. Cuối cùng, "Máy CNC cao cấp" là gì?

Định nghĩa của máy CNC "cao cấp" hoặc "cao cấp": Máy CNC với tốc độ cao, độ chính xác, thông minh, composite, liên kết đa trục, truyền thông mạng và các chức năng khác. Sự phát triển của nó tượng trưng cho việc sản xuất máy công cụ hiện tại của đất nước chiếm một giai đoạn tiên tiến trong sự phát triển của ngành công nghiệp máy công cụ trên toàn thế giới, vì vậy công nghệ máy công cụ cao cấp như máy CNC liên kết năm trục được quốc tế coi là một dấu hiệu quan trọng của công nghiệp hóa đất nước. [10]

Trung tâm gia công 5 trục DMG

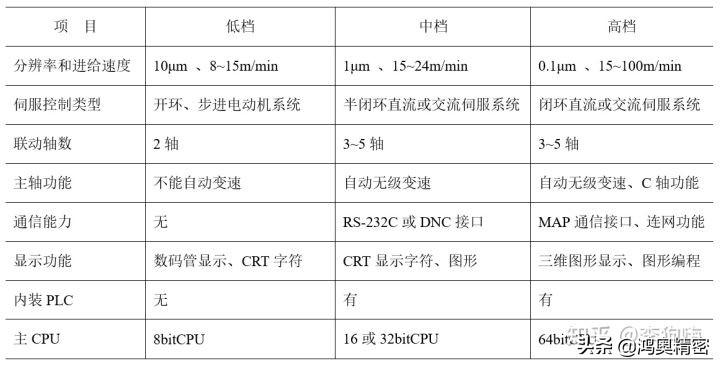

Máy CNC có thể được chia thành các bánh răng thấp, trung bình và cao theo mức độ chức năng của máy. Phương thức phân loại này, ở nước ta dùng rất nhiều. Giới hạn thấp, trung bình và cao cấp là tương đối, tiêu chuẩn phân chia của các thời kỳ khác nhau là khác nhau, theo mức độ phát triển hiện tại, có thể được phân biệt từ các khía cạnh sau (tất nhiên, loại phân loại này không thể bao gồm tất cả các chỉ số):

So sánh máy CNC cao, trung bình và thấp

Với sự phát triển của công nghệ sản xuất tiên tiến, đòi hỏi các máy CNC hiện đại phải phát triển theo hướng tốc độ cao, độ chính xác cao, độ tin cậy cao, thông minh và chức năng hoàn hảo hơn.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque