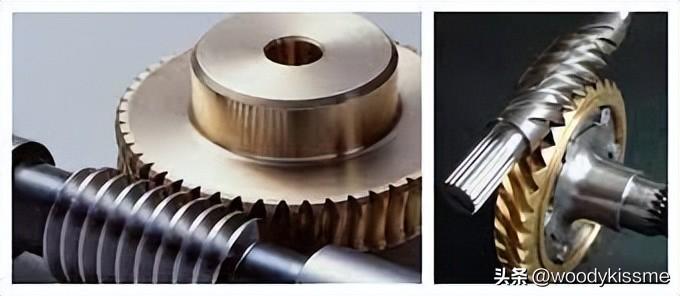

Bánh răng sâu là một loại bánh răng đặc biệt kết hợp với trục sâu. Gia công cắt răng bánh răng sâu thường được hoàn thành bằng máy cán răng, chủ yếu có hai phương pháp là răng lăn và răng bay. Gần đây có bạn bè hỏi góc lắp đặt khi gia công bánh xe ốc sên điều chỉnh như thế nào và những điều cần chú ý, hôm nay chúng ta sẽ nói về đề tài này.

Khi sản xuất bánh răng sâu chính xác, nó có thể được hoàn thiện sau khi lăn hoặc cắt răng trước khi cạo, đánh răng hoặc đánh răng.

Răng lăn

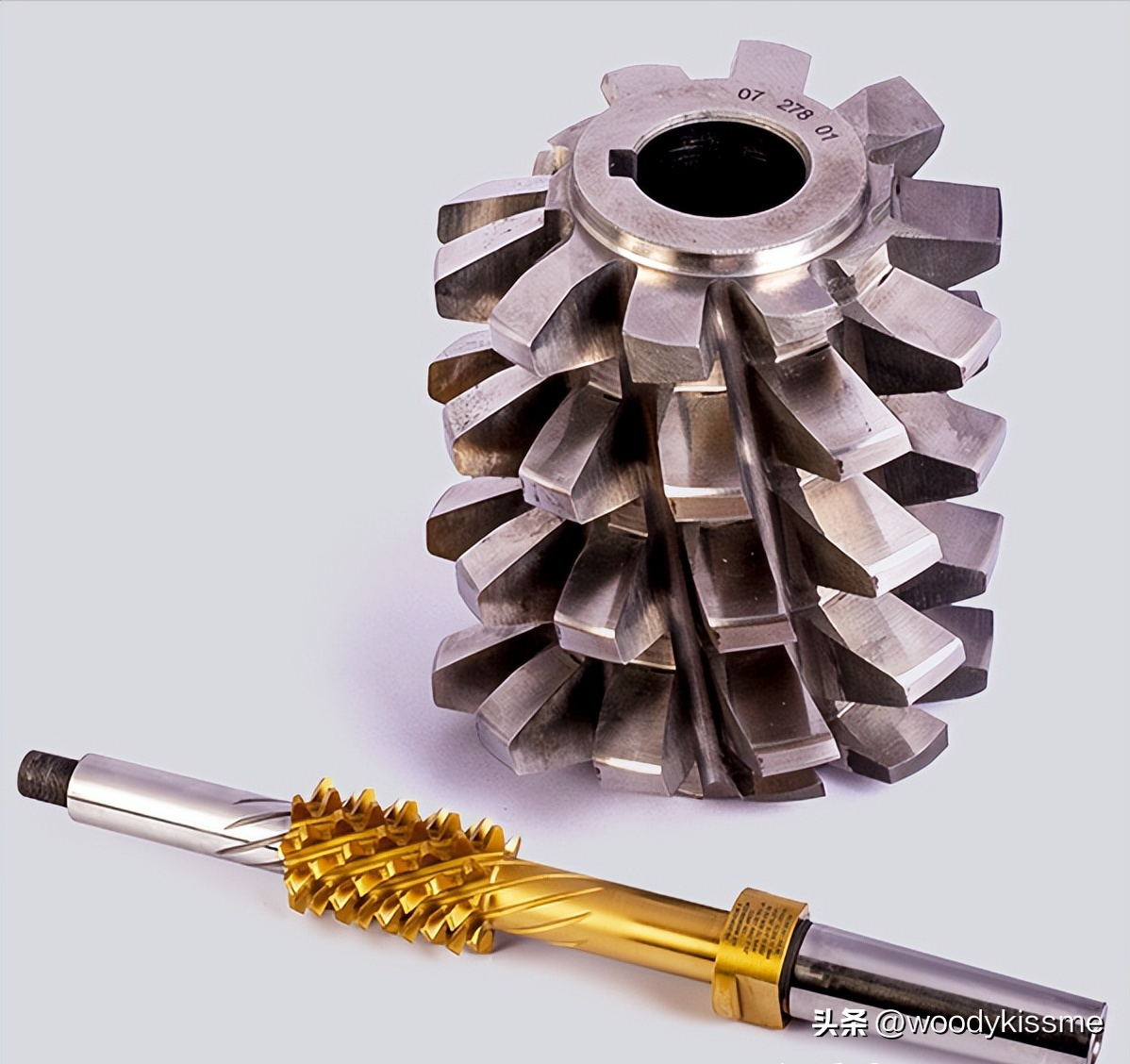

Sử dụng con lăn bánh răng sâu với các thông số cơ bản giống như worm làm việc, hình dạng răng được cắt theo nguyên tắc của phương pháp phát triển. Nếu phương pháp cho ăn xuyên tâm được sử dụng để cuộn răng, con lăn và phôi được cuộn theo tỷ lệ truyền của Z 2/Z 1 (Z 1 là số đầu vít worm làm việc và Z 2 là số răng bánh răng worm), cả hai dần dần đến gần nhau cho đến khi khoảng cách trung tâm bằng khoảng cách trung tâm khi worm làm việc và bánh răng worm chia lưới. Khi sử dụng phương pháp cho ăn tiếp tuyến để lăn răng, máy công cụ ngoài việc đảm bảo quay công cụ, còn phải có thức ăn trục; đồng thời bàn làm việc của máy công cụ cũng phải thêm một chuyển động bổ sung tương ứng để đạt được chuyển động phát triển, điều này cần phải sử dụng chuỗi vi sai. Do đó, độ chính xác xử lý của phương pháp cho ăn tiếp tuyến thường kém hơn phương pháp cho ăn xuyên tâm, nhưng chất lượng bề mặt răng tốt hơn và sẽ không tạo ra hiện tượng cắt rễ. Độ chính xác của bánh răng sâu cuộn thường có thể đạt 6~8 cấp (JB162-60). Các răng lăn của bánh răng sâu chính xác cần được thực hiện bằng dao lăn có độ chính xác cao trên máy cán bánh răng sâu lập chỉ mục có độ chính xác cao, cũng có thể được trang bị thiết bị sửa lỗi chuỗi truyền động cơ học hoặc điện tử trên máy cán phổ quát để cải thiện độ chính xác gia công, độ chính xác gia công cao nhất có thể đạt 3 cấp.

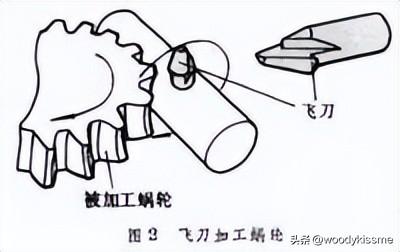

Phi đao cắt răng 000 @ 000

Phi đao tương đương với một cái răng dao của con lăn bánh răng sâu. Răng cắt chỉ có thể sử dụng phương pháp cho ăn tiếp tuyến, trong máy lăn bánh răng có thể làm cho con dao bay quay một tuần bánh răng sâu để Z 1 răng, cộng với tiếp tuyến của con dao bay và chuyển động bổ sung của bàn làm việc, cũng có thể theo nguyên tắc của phương pháp phát triển để cắt ra hình dạng răng chính xác, độ chính xác có thể đạt 7~8 cấp. Dao bay rất đơn giản để sản xuất, nhưng năng suất cắt răng thấp và phù hợp để áp dụng trong công việc sản xuất và sửa chữa một mảnh.

Các thông số cơ bản của dao cạo râu bánh răng sâu là giống như worm làm việc. Máy cạo râu bánh răng sâu thường được sử dụng trong máy cán răng. Nó có thể được điều khiển bằng dao cạo râu để cạo râu bánh răng sâu miễn phí. Nó cũng có thể được buộc phải cạo râu dưới sự kiểm soát của chuỗi truyền động máy công cụ. Chất lượng và độ chính xác của bề mặt răng sau khi cạo được cải thiện.

Sau khi đánh răng và đánh răng bánh răng sâu lăn hoặc đánh răng, để cải thiện chất lượng bề mặt răng và cải thiện tình trạng tiếp xúc của bánh răng sâu khi chia lưới với sâu, có thể đánh răng hoặc đánh răng trên máy lăn. Dụng cụ đánh răng là dùng hỗn hợp vật liệu mài mòn và nhựa, nhựa đúc trên ma trận mà làm thành thanh sâu mài, khi đánh răng dùng gang làm thành thanh sâu mài thêm chất mài và bánh xe sâu đối nghiên.

Trên đây là các phương pháp chế biến khác nhau của bánh răng sâu, chủ đề chính của chúng ta hôm nay là: khi lăn bánh răng sâu, làm thế nào để lắp đặt bánh răng sâu, khi lăn bánh răng phải chú ý những vấn đề nào:

Cuộn cắt Worm Gear 1. Loại phổ biến Worm Gear lăn

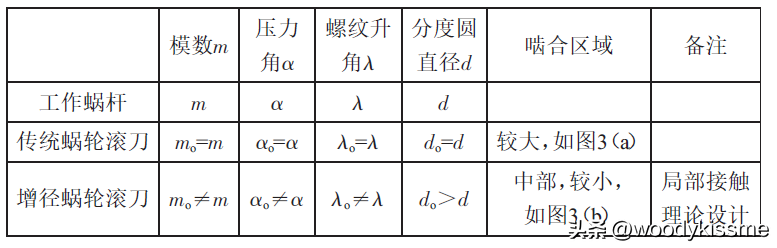

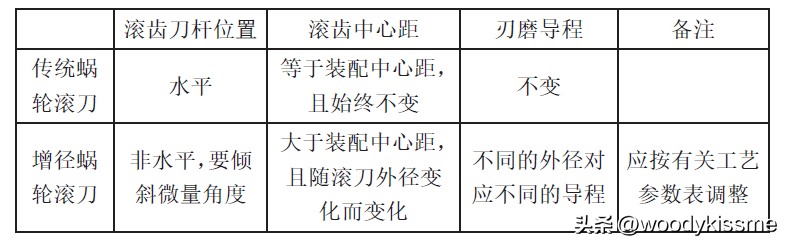

Thông thường khi chúng tôi xử lý bánh răng sâu, con sâu cơ bản của con lăn bánh răng sâu tiêu chuẩn được sử dụng (sau đây gọi là con lăn) phù hợp với con sâu làm việc được chia lưới bởi bánh răng sâu được xử lý. Các thông số chính của nó như mô đun số, góc áp suất, đường kính tròn lập chỉ mục, số đầu, hướng xoắn ốc và góc tăng xoắn ốc, v.v., phù hợp với con sâu chia lưới, và khi xử lý bánh răng sâu, khoảng cách trung tâm xử lý của con lăn và khoảng cách trung tâm làm việc là giống nhau, do đó, bánh răng sâu được xử lý về mặt lý thuyết có thể đảm bảo sự chia lưới chính xác với con sâu.

Khi lăn bánh răng sâu thông thường, con lăn nằm ở vị trí làm việc của con sâu làm việc, tức là công cụ cắt ở trạng thái ngang, chia lưới không gian giao thoa tích cực với bánh răng sâu, từ từ cắt từ hướng đường kính, khi cắt đến khoảng cách trung tâm làm việc, thì răng lăn kết thúc, bánh răng sâu đã được cắt xong.

2. Con lăn bánh răng sâu tăng kích thước (con lăn đường kính ngoài lớn) nhưng hiệu quả chia lưới bánh răng sâu được tìm thấy trong sản xuất thực tế để xử lý con lăn truyền thống thường không lý tưởng, và xoắn truyền cũng khó đạt được yêu cầu mong muốn. Sự phát triển và sử dụng con lăn bánh răng sâu tăng kích thước đã giải quyết vấn đề khó khăn này. Dưới đây là một bản tóm tắt ngắn gọn về các tính năng của con lăn bánh răng sâu tăng kích thước, nguyên tắc thiết kế cơ bản và phương pháp sử dụng chính xác.

Con lăn bánh răng sâu mở rộng sử dụng thiết kế lý thuyết tiếp xúc cục bộ, đường kính tròn lập chỉ mục của con lăn được thực hiện lớn hơn một chút so với vòng tròn lập chỉ mục của con sâu làm việc (không đối ngẫu), do đó về mặt lý thuyết không phải là tiếp xúc cục bộ, nhưng "tiếp xúc điểm" đã được thực hiện, nhưng khi tải và sử dụng, do biến dạng đàn hồi làm cho tiếp xúc điểm trở thành tiếp xúc cục bộ nhỏ, bề mặt tiếp xúc là hình bầu dục, do đó đáp ứng các yêu cầu của các điểm chia lưới tập trung ở giữa.

Loại ổ tiếp xúc điểm này một mặt khắc phục nhược điểm của việc tiếp xúc trực tiếp với đường tiếp xúc trực tiếp của sâu và hướng tốc độ tương đối gần nhau, làm cho hiệu suất bôi trơn của nó kém hơn, do đó cải thiện hiệu quả truyền của bánh xe; Mặt khác, do chất lượng truyền dẫn giảm độ nhạy cảm đối với lỗi sản xuất và lắp đặt phụ sâu, do đó làm giảm yêu cầu về độ chính xác của sản xuất phụ sâu và lắp đặt. Con lăn bánh răng sâu cũng được phép có nhiều lần mài mòn hơn, do đó kéo dài hiệu quả tuổi thọ của con lăn. Trong một số trường hợp, vòng tròn lập chỉ mục sâu quá nhỏ, dẫn đến khó khăn trong sản xuất con lăn, sức mạnh kém, sau khi tăng đường kính có thể giải quyết vấn đề khó khăn này, làm cho sản xuất con lăn có thể.

3. Nguyên tắc thiết kế con lăn bánh răng sâu tăng kích thước theo nguyên tắc chia lưới bánh răng xoắn ốc, làm cho cơ sở phương pháp của con lăn sâu cơ bản bằng với cơ sở phương pháp của con sâu làm việc. Góc áp suất phương pháp tại vòng tròn sâu cơ bản của con lăn sau khi tăng đường kính không thay đổi, giống như worm làm việc, số đầu không thay đổi, mô đun phương pháp của cả hai đều giống nhau.

Nói chung, tỷ lệ phần trăm tăng của vòng tròn lập chỉ mục được chọn trước, và sự lựa chọn của đường kính tăng thường dựa trên thử nghiệm và kinh nghiệm. Kích thước của nó và loại sâu của bánh răng sâu được xử lý và kích thước của khu vực tiếp xúc có liên quan, nói chung, giá trị lớn được lấy khi một đầu sâu và giá trị nhỏ khi nhiều đầu. Đương nhiên cũng có thể thông qua tính toán, nhưng quá trình tính toán tương đối phức tạp.

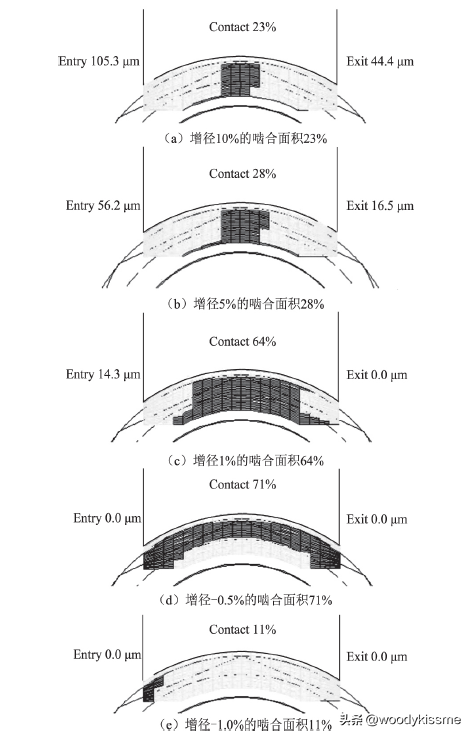

Tăng đường kính và mối quan hệ khu vực tiếp xúc

Tăng đường kính và mối quan hệ khu vực tiếp xúc

Nói chung, lượng đường kính tăng khá lớn, theo kinh nghiệm có thể làm được 20% đường kính tăng thậm chí lớn hơn, căn cứ vào yêu cầu này tính toán ra lượng đường kính tăng.

Đã biết: Worm mx, α x (α n), d (r), λ, n (m là mô đun, α là góc áp suất, d là đường kính vòng tròn lập chỉ mục, r là bán kính, λ là góc nâng ren, n là số đầu) và chiều rộng bánh răng sâu b2. Trong ký hiệu, phàm là người có chữ O biểu thị dụng cụ cắt, người không có chữ O biểu thị cần làm việc; Subscript x có nghĩa là trục, n có nghĩa là phương pháp và 2 có nghĩa là bánh răng sâu.

Góc xoắn ốc của sâu: β=90-λ

Đặt bán kính vòng tròn của con lăn là Fr và bán kính vòng tròn của con lăn sau khi tăng đường kính là ro, thì:

ro=r+Fr

cosβo=rcos(β)/ro

mxo=mxsinβ/sinβo

Tăng khoảng cách trung tâm khi lăn răng tương ứng là:

ΔA=Fr

Góc lắp của răng lăn: SA=β 0-β

Sau khi con lăn được nghiền nặng bằng khiên, góc lắp đặt cần được tính toán lại do đường kính ngoài của con lăn giảm. Thông thường dao lăn thiết kế đều cân nhắc vấn đề mài lưỡi. Vì vậy, khi thiết kế sẽ thêm một giá trị gia tăng Δr (chuẩn bị mài, thường là khoảng 0,1M) trên cơ sở trước đó:

ro'=ro+Δr

do'=2ro'

tanβo'=tan(βo)(ro+Δr)/ro

λo'=90-βo'

ΔA'=Fr+Δr

Tại thời điểm này, góc cài đặt sẽ là: SA'= β-βo'

4. Sự khác biệt chính giữa con lăn bánh răng sâu và con lăn thông thường theo các nguyên tắc thiết kế trên, có thể thấy rằng mô đun của con lăn tăng kích thước không còn bằng mô đun của con sâu ban đầu nữa, mà nhỏ hơn một chút so với mô đun của con sâu ban đầu; Độ xoắn ốc cũng không giống với giá trị ban đầu.

Sự khác biệt về cấu trúc giữa con lăn bánh răng sâu và con lăn bánh răng sâu truyền thống

Sự khác biệt giữa việc sử dụng con lăn bánh răng sâu và con lăn bánh răng sâu truyền thống

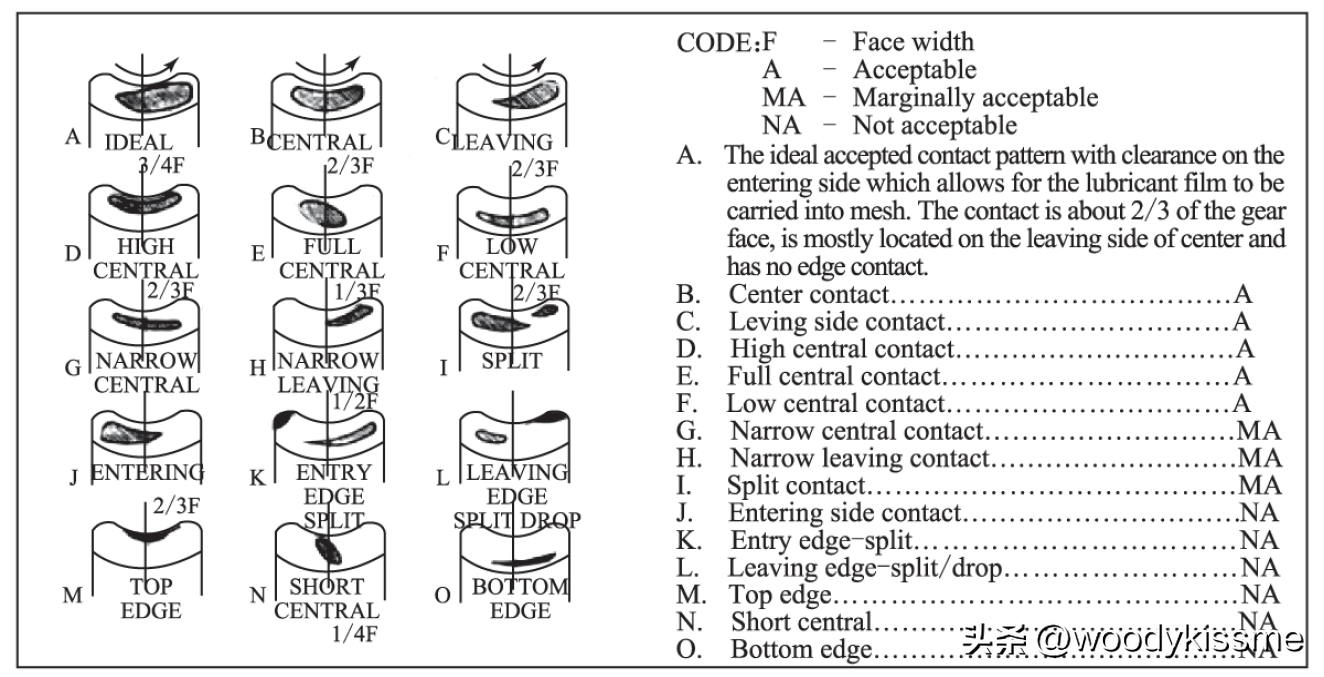

5. Phương pháp sử dụng của con lăn bánh răng sâu tăng kích thước Do góc nâng của con lăn bánh răng sâu tăng kích thước không còn bằng góc nâng của con lăn làm việc, do đó, khi chế biến bánh răng sâu, con dao không còn nằm ngang nữa, nhưng để vặn một góc lắp đặt dấu vết (chú ý đến hướng). Khoảng cách trung tâm răng lăn cũng không bằng khoảng cách trung tâm lắp ráp, mà là hơi lớn hơn khoảng cách trung tâm lắp ráp. Sau khi mài lưỡi dao vì đường kính nhỏ hơn, các thông số thay đổi, dẫn đến mỗi lần lăn bánh răng khi tất cả các mục trên phải thay đổi theo, do đó, khi sử dụng con lăn tăng kích thước để xử lý bánh răng sâu, bánh răng sâu đầu tiên phải được kiểm tra điểm tiếp xúc, theo tình trạng của các điểm tiếp xúc, sau đó điều chỉnh góc cài đặt của con lăn để đảm bảo rằng các điểm tiếp xúc của bánh răng sâu ở giữa bánh răng sâu, trước khi nó có thể chính thức bắt đầu xử lý bánh răng sâu để đạt được hiệu quả mong muốn.

Để đảm bảo rằng góc xoắn ốc của bánh răng sâu được xử lý bằng con lăn tăng đường kính phù hợp với yêu cầu của bản vẽ, khi lắp đặt con lăn tăng đường kính, người giữ con lăn phải xoay một góc. Đối với các thông số công nghệ này thay đổi như thế nào, các nhà cung cấp dao nói chung sẽ cung cấp một bảng điều chỉnh thông số.

Lưu ý: (1) Cần đo lại giá trị đường kính ngoài của con lăn sau khi mài cạnh dao.

(2) Đảm bảo góc lắp đặt chính xác và khoảng cách trung tâm.

(3) Quan sát các điểm chia lưới, kịp thời điều chỉnh góc lắp đặt.

Nếu bài viết này có ích cho bạn, xin hãy like giúp, cám ơn!

Tôi là woodykissme, định kỳ chia sẻ nội dung liên quan đến, truyền động cơ khí và gia công bánh răng, các bạn nhỏ quan tâm đến phương diện này, có thể chú ý đến tôi. Hy vọng có thể cùng mọi người thảo luận một chút:

Thiết kế bánh răng và phương pháp chế biến, các vấn đề liên quan đến thiết kế, sản xuất và sử dụng công cụ chế biến bánh răng.

Phương pháp tính toán thiết kế công cụ cắt bánh răng, phát triển các ứng dụng liên quan, các vấn đề kỹ thuật liên quan đến bản vẽ tự động phát triển CAD thứ cấp, v.v. Về ứng dụng công cụ cắt, các thông số cắt, lớp phủ và tuổi thọ của công cụ cắt, các vấn đề và giải pháp gặp phải trong quá trình xử lý và các vấn đề khác.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque