Phương pháp chỉ đơn giản như vậy, nhưng giá trị thật lớn, mấu chốt là xem ngươi có coi trọng hay không!

Đây chỉ là một trong những phương pháp trong đó, còn có càng nhiều phương pháp, sau này Quân ca truyền thụ cho mọi người.

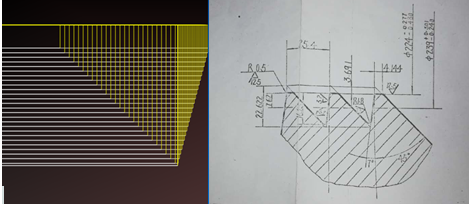

Vẽ ra bản đồ đường đi của dụng cụ dao, là một loại phương pháp đẩy ngược, loại đường dao nào sẽ quyết định phía sau biên soạn chương trình như thế nào.

Ví dụ như bản đồ đường dao xoắn ốc răng cưa như sau, số góc răng hai bên không giống nhau.

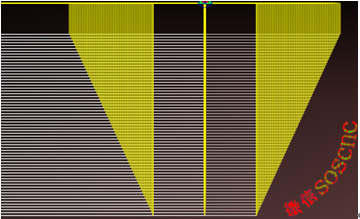

Ví dụ như bản đồ đường đi của dao có ren TR dưới đây, cho mượn dao trái phải.

Bài viết hôm nay chúng ta cùng tìm hiểu về chương trình lập trình chữ T.

Như trên bản đồ đường dao: phân tầng xe, mỗi một tầng ba dao, tức là trước tiên ở giữa, sau đó hai bên trái phải mượn dao phương pháp

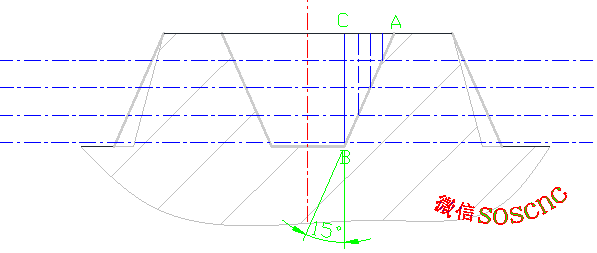

Bản đồ đường dao được phóng to như hình dưới đây:

Như vậy mọi người có thể trực quan nhìn thấy: (ví dụ như mượn dao bên phải bản đồ) Khi cắt sâu hơn, dụng cụ cần di chuyển dọc theo đường AB, như vậy mượn dao đi ra mới là loại răng xoắn ốc cần thiết.

Nói cách khác, kích thước của chiều sâu ăn dao X và kích thước của hướng Z có liên quan, mối quan hệ này thỏa mãn định luật móc, tức là TAN15=AC/BC

Ví dụ: AC=TAN15*BC

Mối quan hệ này rất quan trọng, trong lập trình sau, cùng với sự thay đổi của BC, AC cũng thay đổi theo mối quan hệ này, từ đó gia công ra hình dạng đường viền ren loại Tr.

Vậy thì hình dạng đường nét của T. R không có nghĩa là các sợi T. R có thể được gia công đạt tiêu chuẩn.

Bởi vì khi gia công còn phải cân nhắc dụng cụ cắt.

Bởi vì cụ thể đến từng sợi T có kích thước răng cụ thể.

Ví dụ, chiều rộng của dao được chọn là 2mm (cho mượn dao trái và phải, chiều rộng của dao cần nhỏ hơn chiều rộng của đáy răng)

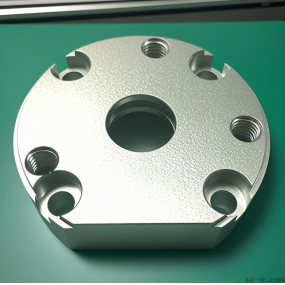

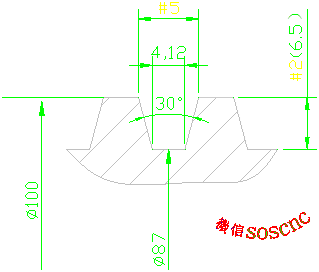

Ví dụ: TR100 * 12 nam chủ đề làm ví dụ, kích thước liên quan như sau:

Tôi đặt một số biến tùy ý, như trong hình trên

#2 Có nghĩa là chiều cao răng, nghĩa là chiều sâu của dao.

# 5 đại diện cho chiều rộng tổng thể của răng, đó là kích thước răng ren mà chúng tôi sẽ xử lý.

#5= 4.12+2*TAN[15]*#2

Bởi vì công cụ cắt cũng có chiều rộng, chiều rộng rãnh thực tế nên là:

Chiều rộng đế răng+2 x chiều rộng dốc - chiều rộng của công cụ.

Vì vậy, cuối cùng #5=4.12+2 * TAN [15] * #2 -2 (cần tính chiều rộng của công cụ)

Được rồi, phân tích ở đây. Tiến hành ngay.

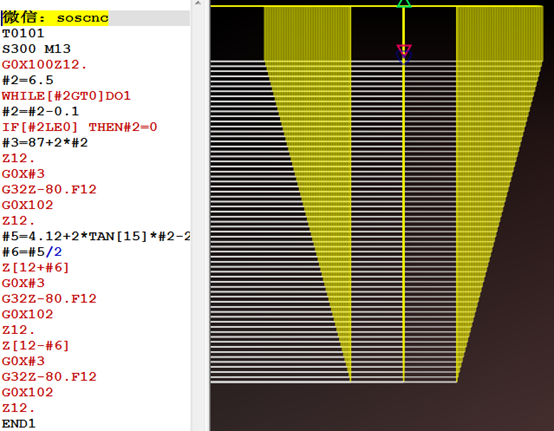

T0101

S300 M13

G0X100Z12. (Di chuyển nhanh đến điểm bắt đầu chủ đề)

# 2=6,5 (gán ban đầu cho chiều cao răng)

WHILE[#2GT0] DO1 (nếu chiều cao răng không đạt đến 0, nghĩa là chưa đạt đến kích thước đường kính chủ đề)

#2=#2-0.1 (lượng dao ăn, 0.1 mỗi tầng xe, giá trị đơn phương)

IF[#2LE0] THEN#2=0

#3=87+2 * #2 (vì #3 được gán 6,5 và con dao đầu tiên được cắt ở đường kính lớn của sợi, do đó, đường mòn cộng với chiều cao răng song phương bằng đường kính lớn, khi giá trị của #2 thay đổi, điều đó có nghĩa là đường kính lớn cũng thay đổi, do đó đạt được cắt lớp)

Z12. (Z12 là định vị cơ sở, phía sau chương trình trái phải mượn dao điểm bắt đầu, đều là lấy Z12 làm cơ sở)

G0X # 3 (con dao dưới hướng X)

G32Z-80.F12 (cắt ren)

G0X102 (trả lại dao)

Z12 (rút dao)

#5=4,12+2 * TAN[15] *#2-2 (chiều rộng răng tương ứng với chiều cao răng hiện tại, là cơ sở để mượn dao ở hai bên phía sau)

#6=#5/2 (nếu hai bên mượn dao #5 chia cho 2 chia đều là được)

Z[12+#6] (Mượn dao bên phải trước, vì bạn muốn dao di chuyển sang bên phải, hãy thêm #6)

G0X#3

G32Z-80.F12

G0X102

Z12.

Z[12-#6] (Mượn con dao bên trái trước, trừ đi con dao bên trái)

G0X#3

G32Z-80.F12

G0X102

Z12.

END1

G0X200.

Z200.

M30

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque