Trình bày vắn tắt về kim loại tấm và tổng quan về ngành:

Với sự phát triển của ngành công nghiệp sản xuất ô tô, truyền thông, CNTT và phần cứng hàng ngày, chế biến kim loại tấm ngày càng trở nên phổ biến và hiểu biết về chế biến kim loại tấm trở nên cần thiết hơn.

2, bằng cách sử dụng phương pháp thủ công hoặc cơ khí, đặt tấm kim loại mỏng, hồ sơ và ống thành một hình dạng nhất định, kích thước và độ chính xác của các bộ phận hoạt động được gọi là gia công kim loại tấm; Ứng dụng rộng rãi trong việc thông gió, đường ống điều hòa và chế tác linh kiện.

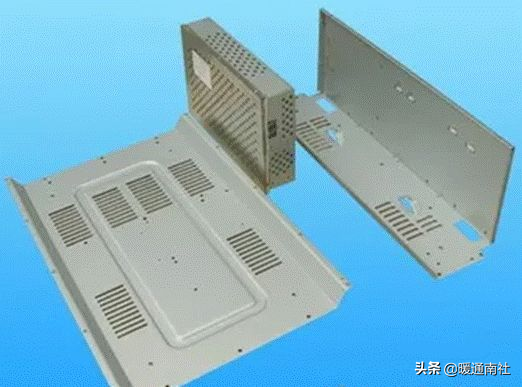

3, các bộ phận kim loại tấm chủ yếu được làm bằng tấm kim loại mỏng và phụ kiện đường ống, vì nó có chất lượng nhẹ, độ bền và độ cứng cao hơn, hình dạng có thể phức tạp tùy ý, tiêu thụ vật liệu ít hơn, không còn cần gia công cơ khí, bề mặt hoàn thiện và các tính năng khác, vì vậy nó được sử dụng rộng rãi trong cuộc sống hàng ngày và sản xuất công nghiệp, chẳng hạn như thùng, chậu, ống thông gió, đường ống vận chuyển vật liệu, chế biến vỏ xe, v.v., ngoài ra, nó có thể được áp dụng trong công việc sửa chữa bên ngoài ô tô.

4, gia công tấm kim loại, thường đề cập đến cắt, uốn, lịch, lật hình thành và các phương pháp khác. Nói chung, bất cứ ai sử dụng khuôn để hoàn thành các quy trình biến dạng khác nhau được gọi là quá trình dập tấm, trong khi quá trình tạo hình tấm bằng tay hoặc máy móc được gọi là gia công kim loại tấm.

Vật liệu kim loại tấm:

Bảng điện phân: SECC (N) (chống vân tay), SECC (P), DX1, DX2, SECD (kéo dài bảng). Độ cứng vật liệu: HRB50+-5, tấm kéo dài: HRB32~37

2, tấm cán nguội: SPCC, SPCD (tấm kéo dài), 08F, 20, 25, Q235-A, CRS. Độ cứng vật liệu: HRB50+-5, tấm kéo: HRB32~37.

3. Tấm nhôm; AL, AL (1035), AL (6063), AL (5052), v.v.

4, tấm thép không gỉ: SUS, SUS301 (302,303,304), 2Cr13, 1Cr18Ni9Ti, v.v.

5. Các vật liệu thường dùng khác là: đồng nguyên chất (T1, T2), tấm cán nóng, tấm thép lò xo, tấm kẽm mạ nhôm, vật liệu nhôm......

Quy trình gia công kim loại tấm:

Quá trình chế biến vàng tấm về cơ bản có thể được chia thành: đánh dấu, cắt, gấp vuông, cuộn tròn (uốn), uốn, cắn hoặc hàn, làm mặt bích và mặt bích trên và các quy trình khác. Phần này chủ yếu giới thiệu các quy trình đánh dấu, uốn cong, gấp vuông, cắn và uốn cong.

(1) Đánh dấu

1, phần vàng tấm chủ yếu được làm bằng tấm kim loại phẳng, do đó, kích thước bề mặt thực tế của phần vàng tấm phải được vẽ trên tấm kim loại vào đồ họa phẳng, phương pháp này được gọi là vạch mở.

2, theo tính chất triển khai của bề mặt của các bộ phận cấu thành, chia thành hai loại bề mặt có thể mở rộng và bề mặt không thể mở rộng.

3, bề mặt của các bộ phận có thể được san phẳng hoàn toàn trên một mặt phẳng mà không bị rách hoặc nhăn, bề mặt này được gọi là bề mặt có thể mở rộng. Bề mặt phẳng, hình trụ và hình nón thuộc chi bề mặt có thể triển khai. Nếu bề mặt của các bộ phận không thể mở rộng một cách tự nhiên và bằng phẳng trên một mặt phẳng, nó được gọi là bề mặt không thể mở rộng, chẳng hạn như quả cầu tròn, bề mặt của vòng tròn và bề mặt xoắn ốc, v.v. là bề mặt không thể mở rộng, chúng chỉ có thể được mở rộng gần đúng.

(II) Phương pháp gia công kim loại tấm

1, xả: xả là để cắt vật liệu thành hình dạng mong muốn theo triển khai. Có rất nhiều phương pháp cho ăn, theo loại máy công cụ và nguyên tắc làm việc có thể được chia thành cắt, đấm và cắt laser.

1.1 Cắt - Cắt hình dạng mong muốn bằng cách cắt giường. Độ chính xác có thể đạt trên 0,2mm, chủ yếu được sử dụng để cắt dải hoặc cắt vật liệu sạch.

1.2 Xả và cắt vật liệu - Xả với máy đục lỗ CNC (NC) hoặc máy đục lỗ thông thường. Độ chính xác của cả hai phương pháp xả có thể đạt trên 0,1mm, nhưng trước đây sẽ có vết cắt khi xả và hiệu quả tương đối thấp, sau này có hiệu quả cao, nhưng chi phí duy nhất cao, phù hợp cho sản xuất số lượng lớn.

1.2.1 Máy đục lỗ CNC được cố định bằng khuôn trên và dưới khi xả, bàn di chuyển để đấm và cắt tấm, xử lý hình dạng phôi cần thiết. Máy đục lỗ CNC chủ yếu có hai loại là Tailifu và AMADA.

1.2.2 Máy đục lỗ thông thường là thông qua sự di chuyển của khuôn trên và dưới, sử dụng khuôn thả để thoát khỏi hình dạng vật liệu cần thiết. Máy đục lỗ thông thường phải phối hợp với máy cắt, mới có thể lao ra hình dạng cần thiết, tức là trước tiên dùng máy cắt cắt xong vật liệu, sau đó mới lên máy đục lỗ lao ra hình dạng vật liệu cần thiết.

1.3 Cắt laser - Sử dụng thiết bị cắt laser để cắt tấm liên tục, để có được hồ sơ vật liệu cần thiết. Nó được đặc trưng bởi độ chính xác cao và có thể xử lý các vật liệu có hình dạng rất phức tạp, nhưng chi phí xử lý tương đối cao.

2. Thành hình:

Hình thành kim loại tấm là một phương pháp xử lý chính trong gia công kim loại tấm. Hình thành có thể được chia thành hai loại hình thành thủ công và hình thành máy. Hình dạng thủ công có xu hướng được xử lý hoặc hoàn thiện bổ sung và hiếm khi được áp dụng. Tuy nhiên, khi xử lý một số linh kiện có hình dạng phức tạp hơn hoặc dễ bị biến dạng, nó vẫn không thể tách rời khỏi hình dạng thủ công. Tạo hình bằng tay được thực hiện bằng cách sử dụng một số kẹp dụng cụ đơn giản. Chủ yếu sử dụng các phương pháp sau: uốn cong, đặt cạnh, thu thập cạnh, cong, cuộn cạnh và hình dạng trường học, v.v.

Chúng tôi chủ yếu thảo luận về hình thành máy ở đây: uốn hình thành, dập hình thành.

2.1 uốn hình thành - cố định khuôn trên và dưới vào bàn làm việc trên và dưới của giường gấp tương ứng, sử dụng truyền động cơ servo để lái chuyển động tương đối của bàn làm việc, kết hợp với hình dạng của khuôn trên và dưới, để đạt được hình thành uốn của tấm. Độ chính xác hình thành của uốn cong có thể đạt 0,1mm.

2.2 Dập hình thành - sử dụng động cơ lái xe bánh đà tạo ra điện để lái xe trên khuôn, kết hợp với hình dạng tương đối của khuôn trên và dưới, làm cho tấm bị biến dạng và nhận ra quá trình tạo thành các bộ phận. Độ chính xác của dập hình thành có thể đạt hơn 0,1mm. Máy đục lỗ có thể được chia thành máy đục lỗ thông thường và máy đục lỗ tốc độ cao.

3, Kết nối tấm kim loại

Ống thông gió và các bộ phận được làm bằng tấm kim loại mỏng, có thể được kết nối bằng cách kết nối vết cắn, kết nối đinh tán, hàn và các phương pháp khác. Phần này chủ yếu giới thiệu kết nối vết cắn.

Các cạnh của hai tấm (hoặc cả hai mặt của một miếng) được vặn và ép chặt vào nhau, phương pháp kết nối này được gọi là vết cắn (vết cắn). Kết nối kim loại tấm là kết nối các bộ phận khác nhau bằng cách nào đó để có được sản phẩm mong muốn. Liên kết kim loại tấm có thể được chia thành: hàn, tán đinh, nối ren, v.v.

1) Kết nối vết cắn

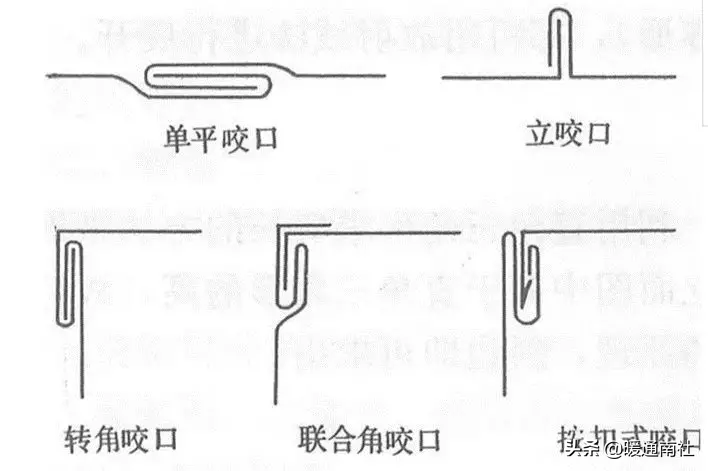

1. Các loại vết cắn

Góc cắn và nút chụp

2. Ứng dụng của vết cắn

Các vết cắn khác nhau chủ yếu được áp dụng trong các lĩnh vực sau:

(1) Vết cắn phẳng đơn được sử dụng cho các mối nối của tấm, đường may kín theo chiều dọc của ống dẫn khí hoặc các bộ phận.

(2) Vết cắn thẳng đứng đơn được sử dụng cho các đường may ngang của khuỷu tay tròn, uốn qua lại và ống dẫn khí.

(3) vết cắn góc, vết cắn góc kết hợp, vết cắn kiểu snap được sử dụng cho đường may kín theo chiều dọc và khuỷu tay hình chữ nhật của ống gió hình chữ nhật hoặc các bộ phận, đường may góc của tee.

(ii) Chiều rộng vết cắn và giữ lại

Chiều rộng vết cắn phụ thuộc vào độ dày của tấm của phụ kiện đường ống được làm, xem Bảng 8 - 1.

1. Kích thước lưu trữ vết cắn có liên quan đến chiều rộng vết cắn, số lớp lặp lại và máy móc được sử dụng.

2. Đối với vết cắn đơn phẳng, vết cắn đơn lẻ, vết cắn góc trên một trong các tấm để lại số lượng bằng với chiều rộng của vết cắn, và trên tấm khác để lại số lượng gấp đôi chiều rộng của vết cắn, do đó, số lượng vết cắn còn lại bằng ba lần chiều rộng của vết cắn.

3. Đối với vết cắn góc kết hợp, lưu lượng trên một trong các tấm bằng với chiều rộng vết cắn, trong khi lưu lượng trên tấm khác là ba lần chiều rộng vết cắn, tổng lưu lượng là bốn lần chiều rộng vết cắn.

4. Lưu lượng vết cắn nên được để lại ở cả hai bên của tấm theo yêu cầu.

Vết cắn có thể được thực hiện bằng tay hoặc máy móc.

1. Cắn bằng tay

Quá trình xử lý vết cắn bằng tay như sau:

(1) Việc xử lý vết cắn phẳng đơn (hình dưới đây) đặt các tấm được đánh dấu trước các đường cong của đường may khóa trên thép kênh để các đường cong của đường may khóa được căn chỉnh trên các cạnh của thép kênh:

(1) Máy cắn có máy cắn loại thẳng và máy cắn khuỷu tay, chúng có thể hoàn thành hình vuông, hình chữ nhật, ống tròn và khuỷu tay, tee, ống thay đổi hình dạng vết cắn, và hình dạng vết cắn chính xác, bề mặt phẳng, kích thước phù hợp, năng suất cao, trong điều hòa không khí, chế biến đường ống thông gió, có được ứng dụng rộng rãi.

(2) quá trình hình thành vết cắn cắn cơ học là để làm cho vật liệu tấm thông qua nhiều cặp rãnh hình dạng khác nhau của bánh xe lăn quay, do đó uốn cạnh tấm từ nhỏ đến lớn, dần dần thay đổi, dần dần hình thành.

(3) Khi làm ống gió tròn bằng vật liệu tấm, cần phải cuộn tròn vật liệu tấm (cuộn). Khi làm ống gió hình chữ nhật, cần gấp lại vật liệu tấm.

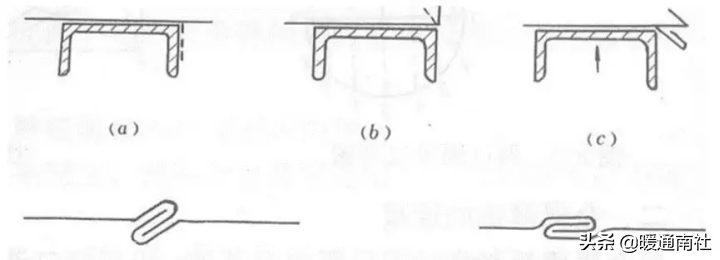

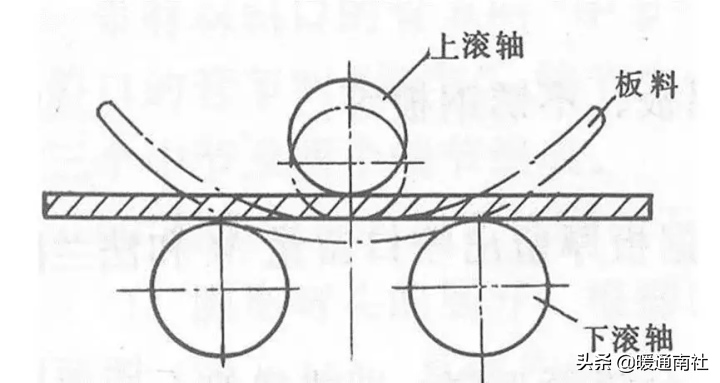

Sự uốn cong của tấm đi qua con lăn quay, làm cho phương pháp uốn cong của tấm được gọi là uốn cong, còn được gọi là vòng tròn cuộn.

1. Nguyên tắc cơ bản, nguyên tắc cơ bản của cuộn cong như thể hiện trong hình. Vật liệu tấm được đặt trên trục lăn dưới, khoảng cách giữa trục lăn trên và dưới có thể được điều chỉnh. Khi khoảng cách của nó nhỏ hơn độ dày của vật liệu tấm, vật liệu tấm tạo ra uốn, được gọi là uốn. Nếu cuộn liên tục, vật liệu tấm trong phạm vi cuộn đến sẽ tạo thành độ cong tròn (nhưng cả hai đầu của vật liệu tấm vì không thể cuộn được, vẫn thẳng, phải cố gắng loại bỏ khi hình thành các bộ phận). Cho nên thực chất của lăn khúc, chính là liên tục không ngừng áp khúc.

3.1 Hàn có thể được chia thành: hàn CO2, hàn Ar, hàn điện trở, v.v.

3.1.1 Nguyên tắc xử lý hàn CO2: cách ly máy móc không khí và kim loại nóng chảy bằng khí bảo vệ (CO2), ngăn chặn quá trình oxy hóa và nitơ hóa kim loại nóng chảy. Chủ yếu được sử dụng để hàn sắt, tính năng: kết nối mạnh mẽ và hiệu suất niêm phong tốt, nhược điểm: dễ bị biến dạng khi hàn. Thiết bị hàn CO2 chủ yếu được chia thành máy hàn CO2 robot và máy hàn CO2 thủ công.

3.1.2 Ar hàn hồ quang chủ yếu được sử dụng để hàn vật liệu nhôm và thép không gỉ. Nguyên tắc xử lý và ưu điểm và nhược điểm của nó giống như CO2, thiết bị cũng được chia thành hàn robot và hàn thủ công.

3.1.3 Nguyên tắc làm việc của hàn điện trở: Sử dụng nhiệt điện trở được tạo ra bởi dòng điện thông qua các mối hàn, làm nóng các mối hàn nóng chảy để kết nối các mối hàn. Thiết bị chủ yếu có hệ liệt Tùng Hưng, hệ liệt Kỳ Long......

3.2 Đinh tán có thể được chia thành: liên kết đinh tán báo chí và liên kết đinh tán, v.v. Thiết bị tán đinh thông thường có máy ép, súng kéo và súng tán đinh POP.

3.2.1 Nhấn và tán đinh nối là để nhấn vít và đai ốc vào các bộ phận nạp để nó có thể được nối với các bộ phận khác bằng ren.

3.2.2 Đinh tán nối là dùng đinh tán kéo và đinh tán nối hai bộ phận lại với nhau.

Xử lý bề mặt:

Việc xử lý bề mặt đóng vai trò trang trí và bảo vệ bề mặt sản phẩm được nhiều ngành công nghiệp công nhận. Trong ngành công nghiệp kim loại tấm, phương pháp xử lý bề mặt thường được sử dụng là mạ điện, phun và một số phương pháp bề mặt khác.

1, mạ điện được chia thành: mạ kẽm (kẽm màu, kẽm trắng, kẽm xanh, kẽm đen), mạ niken, mạ crôm, vv;

Chủ yếu là tạo thành một lớp bảo vệ trên bề mặt vật liệu, đóng vai trò bảo vệ và trang trí;

2, phun chia thành phun sơn và phun bột hai loại, là sau khi vật liệu được xử lý trước, sử dụng súng phun, khí phun sơn lên bề mặt phôi, sơn trên bề mặt phôi để tạo thành lớp phủ. Sau khi sấy khô, đóng vai trò bảo vệ;

Ống khuỷu tay

Trong không có thiết bị uốn hoặc sản xuất hàng loạt nhỏ một mảnh, số lượng khuỷu tay là nhỏ, làm cho khuôn uốn là không kinh tế, trong trường hợp này sử dụng uốn tay. Quy trình chính của uốn thủ công là cát tưới, đánh dấu, sưởi ấm và uốn.

(I) Khi bơm cát bằng tay uốn ống, để ngăn ngừa sự biến dạng của mặt cắt ống thép, các phương pháp chính sau đây được sử dụng: ống nạp đầy chất độn (thạch anh sa, thông hương và hợp kim điểm nóng chảy thấp, v.v.). Đối với ống thép đường kính lớn, thường sử dụng cát. Trước khi đổ cát dùng nút gỗ hình nón nhét một đầu ống thép, trên nút gỗ mở ra có lỗ thoát khí, để cho không khí trong ống bị nhiệt mở rộng tự do tiết ra, sau khi lắp cát đầu kia của ống cũng dùng nút gỗ nhét lại. Cát được nạp vào ống thép phải sạch, khô và chặt chẽ.

Đối với ống thép có đường kính lớn hơn, có thể sử dụng tấm cắm thép khi sử dụng nút gỗ không thuận tiện.

(ii) Đánh dấu để xác định chiều dài sưởi ấm của ống thép

(3) Hệ thống sưởi ấm có thể được sử dụng làm nhiên liệu bằng than củi, than cốc, khí đốt hoặc dầu nặng. Sưởi ấm nên chậm và đồng đều, nhiệt độ gia nhiệt thép carbon thông thường thường khoảng 1050 ℃. Uốn lạnh cho thép không gỉ và thép hợp kim.

(4) Ống thép được làm nóng bằng cách uốn cong có thể được uốn cong trên thiết bị uốn cong bằng tay.

Ống uốn lõi

Ống uốn có lõi là ống uốn được sử dụng dọc theo khuôn trên máy uốn ống. Vai trò của trục lõi là ngăn ngừa sự biến dạng của mặt cắt khi ống uốn cong. Các hình thức của trục lõi là loại đầu tròn, loại mũi nhọn, loại muỗng, loại khớp một chiều, loại khớp phổ quát và loại trục mềm, v.v.

Chất lượng của ống uốn lõi phụ thuộc vào hình dạng, kích thước và vị trí của trục lõi được đưa vào ống.

Ống uốn không lõi

Ống uốn không lõi là trong máy uốn ống sử dụng phương pháp chống biến dạng để kiểm soát sự biến dạng của mặt cắt ống thép, nó làm cho ống thép trước khi đi vào vùng biến dạng uốn, trước khi cho một lượng biến dạng ngược nhất định, trong khi làm cho mặt ngoài của ống thép nhô ra ngoài, để bù đắp hoặc giảm sự biến dạng của mặt cắt ống thép khi uốn, từ đó đảm bảo chất lượng của ống uốn.

Ống cong không lõi được ứng dụng rộng rãi. Khi bán kính uốn của ống thép lớn hơn đường kính ống 1,5 lần, ống uốn không lõi thường được sử dụng. Chỉ có ống thép có đường kính lớn, thành dày mỏng mới áp dụng ống cong có lõi.

Ngoài ra, các phương pháp uốn cong cũng có uốn cong áp lực hàng đầu, uốn cong tần số trung bình, uốn cong ngọn lửa và uốn cong ép.

Ống thép

Ống thép chia làm hai loại là ống thép không kẽ hở và ống thép có khe hở.

(I) Ống thép liền mạch

Ống thép liền mạch được chia thành ống cán nóng, ống rút nguội, ống đùn, v.v. Theo hình dạng mặt cắt chia làm hai loại hình tròn và dị hình, ống thép dị hình có hình vuông, hình bầu dục, hình tam giác, hình sao...... Theo cách sử dụng khác nhau, có tường dày và ống tường mỏng, phần vàng tấm thường sử dụng ống tường mỏng.

(II) Ống thép có đường may

Ống thép có đường may còn được gọi là ống thép hàn, hàn bằng dải thép, có hai loại mạ kẽm và không mạ kẽm, trước đây gọi là ống sắt trắng, sau này gọi là ống sắt đen.

Các thông số kỹ thuật của ống thép được thể hiện bằng đường kính ngoài và độ dày của tường trong hệ mét và đường kính trong (inch) trong hệ Anh.

Phương pháp đánh dấu kích thước của ống thép là: OD Chiều dài tường dày, chẳng hạn như ống D60106000

Cách kết nối các bộ phận kim loại tấm:

Các bộ phận kim loại tấm được kết hợp bởi nhiều bộ phận, và các bộ phận phải được kết nối theo một cách nhất định để tạo thành một sản phẩm hoàn chỉnh. Các phương pháp nối thường được sử dụng là hàn, tán đinh, kết nối ren và mở rộng. Một số phương pháp trên cũng được sử dụng để kết nối giữa các ống thép. Về hàn, tán đinh, kết nối ren

Mở rộng là một phương pháp kết nối sử dụng biến dạng ống thép và tấm ống để đạt được niêm phong và buộc chặt. Nó có thể sử dụng các phương pháp cơ học, nổ và thủy lực để mở rộng đường kính của ống thép, làm cho ống thép tạo ra biến dạng dẻo, tường lỗ tấm ống tạo ra biến dạng đàn hồi, sử dụng sự phục hồi của tường lỗ tấm ống để áp dụng áp lực xuyên tâm lên ống thép, do đó ống thép và khớp của tấm ống có đủ sức căng (kéo và thoát lực), đảm bảo rằng khi khớp làm việc (sau khi căng) ống thép sẽ không được kéo ra khỏi lỗ ống. Đồng thời, nó cũng nên có độ bền niêm phong tốt hơn (chịu áp lực), dưới áp suất làm việc để đảm bảo rằng môi trường bên trong thiết bị sẽ không bị rò rỉ ra khỏi khớp.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque