I. Nội dung chế biến giường gấp 1, L gấp theo góc được chia thành 90 lần và không 90 lần.

Theo chế biến được chia thành chế biến chung (L> V/2) và chế biến đặc biệt (L> V/2).

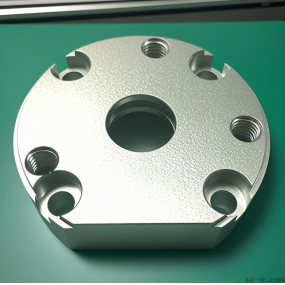

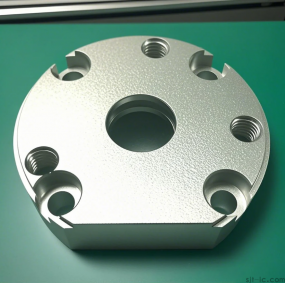

1> Khuôn được chọn theo vật liệu, độ dày của tấm, góc thành hình.

2> Dựa vào nguyên tắc

1) Dựa trên hai vị trí quy định sau làm nguyên tắc và định vị theo hồ sơ phôi.

2) Khi áp dụng quy định sau, chú ý đến độ lệch, yêu cầu kích thước uốn của phôi trên cùng một đường trung tâm.

(3) Gia công ngược lại là tốt nhất khi gập nhỏ.

(4) Tốt nhất là nghiêng về phía sau. (Quy tắc sau khi dựa vào vị trí không dễ nhếch lên)

(5) Dựa vào vị trí để gần với quy định sau là tốt nhất.

(6) Lấy cạnh dài dựa vào vị trí là tốt nhất.

B5-03=giá trị thông số Ki, (cài 3)

3> Chú ý.

1. Phải chú ý đến phương thức dựa vào vị trí khi chế biến và phương thức vận động định quy sau trong các phương thức chế biến dựa vào vị trí khác nhau.

2, uốn cong khi khuôn được trang bị chính thức, và quy định sau phải được kéo trở lại để ngăn chặn phôi bị biến dạng khi uốn.

3. Khi uốn bên trong phôi lớn, vì hình dạng phôi lớn hơn và khu vực uốn nhỏ hơn, làm cho công cụ và khu vực uốn khó trùng khớp, gây khó khăn cho việc định vị phôi hoặc làm hỏng phôi. Để tránh những điều trên xảy ra, bạn có thể thêm một điểm định vị theo hướng dọc của quá trình xử lý, do đó, nó được xử lý bằng cách định vị hai hướng, giúp định vị xử lý thuận tiện và cải thiện an toàn xử lý, tránh hư hỏng phôi và nâng cao hiệu quả sản xuất.

2. N gấp N gấp phải áp dụng phương thức gia công khác nhau tùy theo hình dạng. Khi uốn, kích thước bên trong của nó phải lớn hơn 4MM và kích thước của kích thước X bị hạn chế bởi hình dạng khuôn. Nếu kích thước bên trong vật liệu nhỏ hơn 4MM, nó được xử lý bằng phương pháp đặc biệt.

1> Chọn khuôn theo độ dày, kích thước, vật liệu và góc uốn.

2> Dựa vào nguyên tắc

1) Đảm bảo phôi không can thiệp với dao

2) Đảm bảo góc dựa hơi nhỏ hơn 90 độ.

3) Tốt nhất là sử dụng hai vị trí quy định sau, ngoại trừ trường hợp đặc biệt.

3> Chú ý.

1) Sau khi uốn L, góc giai đoạn phải được đảm bảo ở 90 độ hoặc hơi nhỏ hơn 90 độ, để thuận tiện cho việc xử lý dựa vào vị trí.

(2) Khi gia công gấp đôi, yêu cầu vị trí dựa vào vị trí lấy bề mặt gia công làm trung tâm để dựa vào vị trí.

3. Chiết Z còn được gọi là chênh lệch đoạn, tức là một chính một ngược lại. Phân chia chênh lệch cạnh huyền và chênh lệch cạnh thẳng theo góc.

Kích thước tối thiểu của chế biến uốn được giới hạn bởi khuôn gia công, kích thước gia công tối đa được xác định bởi hình dạng của bàn gia công. Nói chung, khi kích thước bên trong của Z-fold nhỏ hơn 3,5T, nó được xử lý bằng cách sử dụng khuôn vi sai phân đoạn. Khi lớn hơn 3,5T, phương pháp xử lý thông thường được áp dụng.

1> Dựa vào nguyên tắc

1) thuận tiện dựa vào vị trí và ổn định tốt.

(2) Thông thường dựa vào vị trí giống như L gấp.

3) Độ tin cậy thứ cấp là yêu cầu phôi gia công phải phẳng với khuôn dưới.

2> Chú ý.

1) Góc xử lý gấp L phải được đặt đúng chỗ, yêu cầu chung là 89,5 --- 90 độ.

2) Chú ý đến sự biến dạng của phôi khi thiết lập quy tắc sau để kéo lại.

(3) Thứ tự chế biến trước sau phải chính xác.

4) Đối với chế biến đặc biệt, nó có thể được xử lý theo các phương pháp sau:

Phương pháp tách đường trung tâm (gia công lập dị)

B5-02=giá trị thông số P, (cài 5)

Dễ dàng khuôn hình thành

Cắt khuôn dưới

4. Giảm cân, giảm cân, giảm cân hay còn gọi là giảm cân.

Các bước xử lý cạnh chết là:

1. Trước hết bẻ cong cắm sâu tới khoảng 35 độ.

2. Lại dùng khuôn ép phẳng ép phẳng đến dán chặt.

1> ,Chế độ chọn khuôn

Chọn chiều rộng rãnh V của khuôn cắm sâu 30 độ theo độ dày vật liệu 5 - 6 lần, chọn khuôn trên theo tình hình cụ thể của cạnh chết chế biến.

2> Chú ý.

Cạnh chết phải chú ý độ song song của hai bên, khi kích thước gia công cạnh chết khá dài, cạnh phẳng có thể gấp một góc nghiêng trước rồi mới san bằng. Đối với cạnh chết ngắn hơn, có thể được xử lý bằng vật liệu đệm.

5. Áp suất ngũ kim sử dụng giường gấp để áp suất ngũ kim kiện, thông thường phải sử dụng khuôn lõm, dụng cụ trị liệu để gia công khuôn phụ trợ.

Trong trường hợp chung có: ốc vít ép, ốc vít ép, ốc vít ép và một số linh kiện ngũ kim khác.

Ghi chú chế biến:

1. Khi gia công cần tránh vị trí, cần tránh vị trí.

2. Sau khi gia công xong phải kiểm tra lực xoắn, lực đẩy có đạt tiêu chuẩn hay không và liệu linh kiện ngũ kim và linh kiện gia công có được dán chặt hay không.

3. Áp suất sau khi uốn cong, khi áp suất bên cạnh máy công cụ, phải chú ý độ song song của vị trí tránh gia công và khuôn.

4. Nếu là lúc trướng mão, còn phải chú ý bên trướng mão không được có vết nứt, bên trướng mão không được cao hơn bề mặt linh kiện.

6, dễ dàng khuôn hình thành nội dung xử lý chung dễ dàng khuôn hình thành bao gồm: sự khác biệt nhỏ, móc, rút cầu, rút gói, mảnh đạn nén và một số hình dạng bất thường.

Nguyên tắc thiết kế của khuôn dễ dàng Tham khảo "LASER Cut Nguyên tắc thiết kế khuôn dễ dàng"

Mô hình dịch vụ thường dùng định vị hoặc tự định vị sau khi định vị.

Xử lý các nội dung trên với khuôn dễ dàng, quan trọng nhất là chức năng và yêu cầu lắp ráp của nó không bị ảnh hưởng, xuất hiện bình thường.

Thứ hai, các vấn đề phổ biến của chế biến giường gấp và giải pháp của nó 1, phân tích nguyên nhân hiện tại của vật liệu trượt khi chế biến:

1. Khi chọn khuôn uốn, thường chọn (4 - 6) T với chiều rộng khe chữ V. Hiện tượng vật liệu trượt xảy ra khi kích thước uốn nhỏ hơn một nửa chiều rộng của rãnh V đã chọn.

2, Lựa chọn V khe quá lớn

3, Xử lý quá trình

Giải pháp;

1. Phương pháp lệch đường trung tâm (gia công lệch tâm). Nếu kích thước bên trong của vật liệu uốn nhỏ hơn (4-6) T/2, nhỏ hơn bao nhiêu bổ sung

2. Chế biến đệm.

3. Dùng khe chữ V nhỏ uốn cong, khe chữ V lớn điều áp.

4. Chọn khe chữ V nhỏ hơn.

2. Chiều rộng uốn bên trong hẹp hơn chiều rộng khuôn tiêu chuẩn:

Bởi vì chiều rộng tiêu chuẩn của khuôn dưới giường gấp là tối thiểu 10 mm, cho nên phần chế biến uốn mở nhỏ hơn 10 mm. Nếu uốn 90 độ, kích thước chiều dài của nó không được nhỏ hơn 2 (L+V/2)+T. Loại uốn này, chắc chắn để cố định khuôn trên cơ sở khuôn (tức là, ngoài hướng lên trên mức độ tự do không giới hạn) để tránh sự dịch chuyển của khuôn và dẫn đến phế liệu phôi hoặc gây ra tai nạn an toàn.

Giải pháp:

1> Tăng kích thước (phải liên kết với khách hàng), tức là tăng chiều rộng chiết khấu bên trong.

2> ,Gia công khuôn dễ dàng

3> Dụng cụ sửa chữa (hành động này dẫn đến chi phí gia công tăng)

3, lỗ quá gần với đường cong, uốn sẽ làm cho lỗ kéo vật liệu, lật nguyên nhân phân tích:

Giả sử khoảng cách của lỗ từ đường cong là L, khi L< (4 - 6) Khi T/2, lỗ sẽ kéo vật liệu. Chủ yếu là do quá trình uốn, chịu lực kéo làm cho vật liệu bị biến dạng, do đó tạo ra hiện tượng kéo vật liệu, lật vật liệu.

Đối với độ dày tấm khác nhau, theo chiều rộng khe của khuôn tiêu chuẩn hiện có, giá trị L tối thiểu của nó được liệt kê như sau:

Giải pháp:

1> Tăng kích thước, sau khi thành hình thì sửa lại đường viền.

2> Mở rộng lỗ đến đường cong (phải không ảnh hưởng đến bề ngoài, chức năng và khách hàng đồng ý).

3> ,Cắt dây điều trị hoặc ép dây điều trị

4> ,Khuôn lập dị gia công

5> Thay đổi kích thước lỗ

4. Khoảng cách giữa cạnh rút hình và đường uốn hình L nhỏ, phân tích nguyên nhân biến dạng sau khi rút hình:

Khi L< (4 --- 6) Tại T/2, sự biến dạng xảy ra do tiếp xúc của hình vẽ và khuôn thấp hơn, trong quá trình uốn, lực hút.

Giải pháp:

1> Xử lý cắt dây hoặc xử lý áp suất.

2> Thay đổi kích thước rút thăm.

3> ,Áp dụng chế biến khuôn đặc biệt

4> ,Khuôn lập dị gia công

5. Phân tích nguyên nhân sau khi san bằng cạnh chết dài:

Do cạnh chết dài hơn, nó không được gắn chặt khi san lấp mặt bằng, do đó khiến đầu của nó bị cong lên sau khi san lấp mặt bằng. ; Điều này xảy ra, có rất nhiều liên quan đến vị trí của san lấp mặt bằng, vì vậy hãy chú ý đến vị trí san lấp mặt bằng khi san lấp mặt bằng

Giải pháp:

1> Trước khi bẻ chết, bẻ góc cong một chút (xem sơ đồ), sau đó san bằng.

2> Chia làm nhiều bước san bằng:

Nhấn đầu trước để làm cho cạnh chết cong xuống.

Làm phẳng rễ.

Lưu ý: Hiệu ứng san lấp mặt bằng có liên quan đến kỹ năng làm việc của người vận hành, vì vậy hãy chú ý đến tình hình thực tế khi san lấp mặt bằng.

6. Phân tích nguyên nhân dễ gãy cầu rút cao:

1> Do độ cao của cầu rút quá cao, vật liệu kéo căng nghiêm trọng dẫn đến đứt gãy.

2> Dịch mô góc cạnh chưa tu sửa hoặc tu sửa không đủ.

3> Độ dẻo dai của vật liệu quá kém hoặc thân cầu quá hẹp.

Giải pháp:

1> Kéo dài lỗ công nghệ ở một bên bị gãy.

2> Tăng chiều rộng cầu rút.

3> Sửa chữa góc R của mô hình, tăng cường quá độ vòng cung.

4> Thêm dầu bôi trơn ở chỗ rút cầu. (Vì vậy, phương pháp này sẽ làm cho bề mặt của phôi bẩn, vì vậy nó không thể được áp dụng cho các mảnh AL.)

7. Khi xử lý khuôn dễ dàng, kích thước xử lý sẽ chạy phân tích nguyên nhân:

Do phôi chịu áp lực đùn về phía trước trong quá trình gia công, phôi được dịch chuyển về phía trước, dẫn đến kích thước góc nghiêng nhỏ L ở phía trước được tăng lên.

Giải pháp:

1> Mày bỏ một phần bóng trong bản vẽ. Bình thường là kém bao nhiêu liền bổ bấy nhiêu.

2> Mài sạch toàn bộ phần tự định vị của mô hình dịch vụ, sau khi đổi sang định vị theo quy định. (Minh họa như sau)

8. Tổng kích thước vật liệu (chỉ mở rộng) hơi nhỏ hoặc hơi lớn, không phù hợp với mặt tròn. Phân tích nguyên nhân:

1> Công trình triển khai sai lầm.

2> Kích thước nguyên liệu có sai sót.

Giải pháp:

Căn cứ vào tổng lượng sai lệch theo hướng sai lệch và số dao uốn, tính toán ra sai lệch được phân phối cho mỗi lần bẻ.

Nếu dung sai phân phối được tính toán nằm trong phạm vi dung sai, phôi được chấp nhận.

Nếu kích thước lớn hơn, nó có thể được xử lý với khe chữ V nhỏ.

Nếu kích thước nhỏ, nó có thể được xử lý với khe chữ V lớn.

9. Sau khi rút lỗ mão thì trướng nứt hoặc mão không chặt, phân tích nguyên nhân biến dạng:

1> Sưng nứt là do góc R của lỗ rút quá nhỏ hoặc gai quá lớn.

2> Mão không chặt là bởi vì rút lỗ trướng không đúng chỗ.

3> Biến dạng tồn tại sai vị trí lỗ hoặc phương thức hợp mão không đúng.

Giải pháp:

1> Thay vào đó, hãy chọn một cú đấm góc R lớn.

Lưu ý: Các burr xung quanh lỗ khi bơm để lật.

2> Gia tăng áp lực, lỗ salad gia tăng sâu sắc, đổi thành dùng xung góc R lớn.

3> Thay đổi phương thức mão hợp và nguyên nhân lỗ hổng sai vị trí.

10. Phân tích nguyên nhân biến dạng linh kiện sau khi đinh ốc bị lệch hoặc áp mão:

1> Khi chế biến sản phẩm không bị đứt linh kiện.

2> Bề mặt dưới của phôi chịu lực không đều hoặc áp suất quá lớn.

Giải pháp:

1> Khi ép đinh ốc phải san bằng linh kiện làm việc.

2> Chế tác giá đỡ.

3> Điều chỉnh lại áp lực.

4> Tăng phạm vi chịu lực của bề mặt dưới, giảm phạm vi áp lực của bề mặt trên.

Phân tích nguyên nhân không song song giữa hai bên sau chênh lệch đoạn 11 và đoạn:

1> Khuôn không được sửa chữa.

2> Trên, dưới, miếng đệm không được điều chỉnh tốt.

3> Trên, dưới chọn mặt khuôn khác nhau.

Giải pháp:

1> Kiểm tra lại khuôn mẫu.

2> Tăng giảm miếng đệm. 1- Tên đề tài: Giải pháp nâng cao hiệu quả đầu tư phát triển kết cấu hạ tầng thương mại (

3> Khuôn mẫu thiên vị.

4> Thay mặt lấy, làm mặt trên, mặt dưới lấy giống nhau.

12. Phân tích nguyên nhân bề mặt sản phẩm bị nếp nhăn quá sâu:

1> ,Thấp hơn khuôn V khe nhỏ

2> ,Góc R của rãnh V thấp hơn

3> Chất liệu quá mềm.

Giải pháp:

1> ,Áp dụng chế biến rãnh V lớn

2> ,Gia công khuôn với góc R lớn

3> Vật liệu đệm uốn (miếng thép đệm hoặc keo dán)

13. Phân tích nguyên nhân biến dạng sau khi uốn cong:

Trong quá trình uốn, bàn máy chạy nhanh, tốc độ uốn lên trong quá trình biến dạng của phôi lớn hơn tốc độ mà người vận hành hỗ trợ chuyển động của phôi.

Giải pháp:

1> Giảm tốc độ chạy của máy.

2> Tăng tốc độ nâng đỡ của người điều khiển.

14, AL mảnh uốn dễ dàng để tạo ra vết nứt nguyên nhân phân tích:

Bởi vì vật liệu AL có cấu trúc tinh thể đặc biệt, khi uốn cong, hướng hoa văn song song dễ bị gãy.

Giải pháp:

1> Khi đổ vật liệu, hãy xem xét việc cắt vật liệu AL theo hướng thẳng đứng bằng cách xoay và uốn (ngay cả khi vật liệu uốn theo hướng thẳng đứng với hoa văn).

2> Tăng góc R.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque