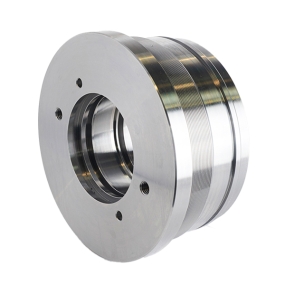

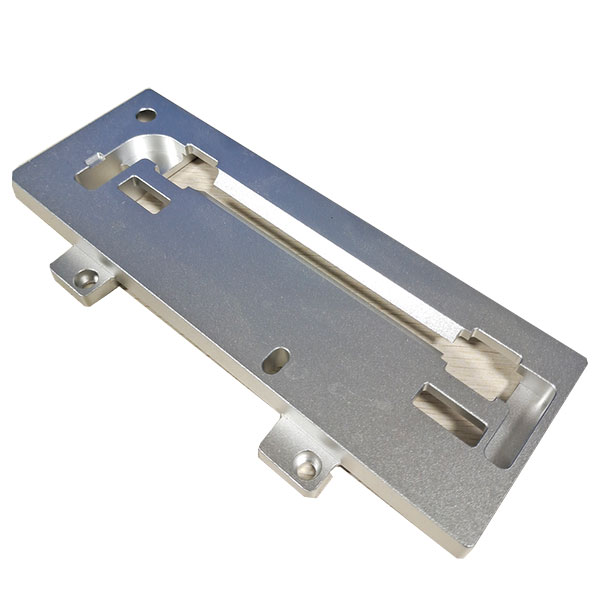

Trong quá trình gia công CNC hợp kim nhôm, giảm nguy cơ thiệt hại là chìa khóa để đảm bảo chất lượng sản phẩm và hiệu quả sản xuất. Sau đây là một số biện pháp và đề xuất cụ thể: 1. Lựa chọn hợp lý các thông số cắt Tốc độ cắt: gia công cnc hợp kim nhôm theo thuộc tính vật liệu của hợp kim nhôm và yêu cầu gia công, chọn tốc độ cắt thích hợp. Tốc độ cắt quá cao có thể dẫn đến mài mòn công cụ và tích tụ các sản phẩm phụ cắt, trong khi tốc độ cắt quá thấp có thể dẫn đến gia công không hiệu quả. Tốc độ cho ăn: Theo mức độ phức tạp của phôi và nhu cầu xử lý, tốc độ cho ăn được lựa chọn hợp lý. Tốc độ cho ăn quá cao có thể dẫn đến lực cắt quá lớn, dẫn đến biến dạng phôi và giảm chất lượng xử lý; Tốc độ cho ăn quá thấp sẽ dẫn đến hiệu suất gia công thấp.  2. Sử dụng loại dao và vật liệu phù hợp: Chọn loại dao phù hợp với gia công cnc hợp kim nhôm, chẳng hạn như thép tốc độ cao hoặc dao cacbua. Những công cụ này có độ cứng và khả năng chống mài mòn cao và có hiệu quả trong việc giảm nguy cơ thiệt hại trong quá trình gia công. Thông số hình học của công cụ cắt: Đảm bảo rằng các thông số hình học của công cụ cắt (chẳng hạn như góc cạnh, bán kính cạnh, v.v.) phù hợp với nhu cầu gia công để giảm độ rung và lực cắt và giảm nguy cơ thiệt hại. 3. Làm mát công cụ thích hợp và sử dụng chất lỏng cắt bôi trơn: gia công cnc hợp kim nhôm trong quá trình chế biến, sử dụng đúng lượng chất lỏng cắt để làm mát và bôi trơn. Chất lỏng cắt có thể làm giảm nhiệt độ cắt, giảm lực cắt và biến dạng phôi, đồng thời giảm mài mòn và hư hỏng công cụ. Kiểm soát làm mát: Kiểm soát hợp lý lưu lượng và nhiệt độ của chất lỏng cắt, đảm bảo phân phối đồng đều và cung cấp liên tục chất lỏng cắt. Dòng chảy quá cao có thể dẫn đến lãng phí vật liệu, trong khi dòng chảy quá thấp có thể dẫn đến hiệu quả làm mát kém. 4. Đảm bảo lựa chọn kẹp ổn định cho kẹp và cố định: Sử dụng kẹp và lực kẹp phù hợp để đảm bảo sự ổn định và độ cứng của phôi trong quá trình gia công CNC hợp kim nhôm. Điều này giúp ngăn chặn sự dịch chuyển hoặc rung động của phôi trong quá trình gia công, do đó làm giảm nguy cơ thiệt hại. Cách kẹp: Theo hình dạng của phôi và yêu cầu xử lý, chọn cách kẹp phù hợp. Đảm bảo rằng lực kẹp được phân bố đều và tránh biến dạng hoặc hư hỏng phôi do ứng suất cục bộ quá lớn. 5. Giám sát quá trình gia công Giám sát thời gian thực: Trong quá trình gia công CNC hợp kim nhôm, chú ý chặt chẽ đến sự thay đổi của các thông số gia công và trạng thái làm việc của máy công cụ. Phát hiện và xử lý kịp thời các tình huống bất thường, chẳng hạn như lực cắt quá lớn, tăng độ rung, v.v., để tránh thiệt hại xảy ra. Kiểm tra chu kỳ: Kiểm tra chất lượng gia công được thực hiện thường xuyên, bao gồm đo kích thước phôi, kiểm tra chất lượng bề mặt và kiểm tra tính chất vật liệu, v.v. Điều này giúp phát hiện kịp thời các vấn đề chất lượng tiềm ẩn và thực hiện các bước để cải thiện. 6. Cải thiện thiết kế và quy trình tối ưu hóa thiết kế kết cấu: trong giai đoạn thiết kế sản phẩm, tránh các cấu trúc không hợp lý như góc nhọn và độ dày tường thay đổi quá xa, để giảm nguy cơ tập trung căng thẳng và biến dạng trong quá trình gia công cnc hợp kim nhôm. Tối ưu hóa quy trình xử lý: Tối ưu hóa quy trình xử lý và trình tự xử lý theo nhu cầu gia công hợp kim nhôm cnc và đặc tính vật liệu. Sắp xếp hợp lý kết nối giữa các bước xử lý và quy trình để giảm nguy cơ thiệt hại trong quá trình xử lý.

2. Sử dụng loại dao và vật liệu phù hợp: Chọn loại dao phù hợp với gia công cnc hợp kim nhôm, chẳng hạn như thép tốc độ cao hoặc dao cacbua. Những công cụ này có độ cứng và khả năng chống mài mòn cao và có hiệu quả trong việc giảm nguy cơ thiệt hại trong quá trình gia công. Thông số hình học của công cụ cắt: Đảm bảo rằng các thông số hình học của công cụ cắt (chẳng hạn như góc cạnh, bán kính cạnh, v.v.) phù hợp với nhu cầu gia công để giảm độ rung và lực cắt và giảm nguy cơ thiệt hại. 3. Làm mát công cụ thích hợp và sử dụng chất lỏng cắt bôi trơn: gia công cnc hợp kim nhôm trong quá trình chế biến, sử dụng đúng lượng chất lỏng cắt để làm mát và bôi trơn. Chất lỏng cắt có thể làm giảm nhiệt độ cắt, giảm lực cắt và biến dạng phôi, đồng thời giảm mài mòn và hư hỏng công cụ. Kiểm soát làm mát: Kiểm soát hợp lý lưu lượng và nhiệt độ của chất lỏng cắt, đảm bảo phân phối đồng đều và cung cấp liên tục chất lỏng cắt. Dòng chảy quá cao có thể dẫn đến lãng phí vật liệu, trong khi dòng chảy quá thấp có thể dẫn đến hiệu quả làm mát kém. 4. Đảm bảo lựa chọn kẹp ổn định cho kẹp và cố định: Sử dụng kẹp và lực kẹp phù hợp để đảm bảo sự ổn định và độ cứng của phôi trong quá trình gia công CNC hợp kim nhôm. Điều này giúp ngăn chặn sự dịch chuyển hoặc rung động của phôi trong quá trình gia công, do đó làm giảm nguy cơ thiệt hại. Cách kẹp: Theo hình dạng của phôi và yêu cầu xử lý, chọn cách kẹp phù hợp. Đảm bảo rằng lực kẹp được phân bố đều và tránh biến dạng hoặc hư hỏng phôi do ứng suất cục bộ quá lớn. 5. Giám sát quá trình gia công Giám sát thời gian thực: Trong quá trình gia công CNC hợp kim nhôm, chú ý chặt chẽ đến sự thay đổi của các thông số gia công và trạng thái làm việc của máy công cụ. Phát hiện và xử lý kịp thời các tình huống bất thường, chẳng hạn như lực cắt quá lớn, tăng độ rung, v.v., để tránh thiệt hại xảy ra. Kiểm tra chu kỳ: Kiểm tra chất lượng gia công được thực hiện thường xuyên, bao gồm đo kích thước phôi, kiểm tra chất lượng bề mặt và kiểm tra tính chất vật liệu, v.v. Điều này giúp phát hiện kịp thời các vấn đề chất lượng tiềm ẩn và thực hiện các bước để cải thiện. 6. Cải thiện thiết kế và quy trình tối ưu hóa thiết kế kết cấu: trong giai đoạn thiết kế sản phẩm, tránh các cấu trúc không hợp lý như góc nhọn và độ dày tường thay đổi quá xa, để giảm nguy cơ tập trung căng thẳng và biến dạng trong quá trình gia công cnc hợp kim nhôm. Tối ưu hóa quy trình xử lý: Tối ưu hóa quy trình xử lý và trình tự xử lý theo nhu cầu gia công hợp kim nhôm cnc và đặc tính vật liệu. Sắp xếp hợp lý kết nối giữa các bước xử lý và quy trình để giảm nguy cơ thiệt hại trong quá trình xử lý.

Xin chào! Chào mừng bạn đến với trang web của công ty Emar!

Vietnamese

Vietnamese » »

» »

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque