① G32 gia công mặt cuối giới thiệu chủ đề:

Tổng quan: Các chủ đề mặt cuối chủ yếu là các chủ đề hình chữ nhật, và chuck tự định tâm của máy tiện (dây đĩa) sử dụng cấu trúc này. Các đường ren này không có kích thước danh hiệu cụ thể, thường là chú giải văn bản.

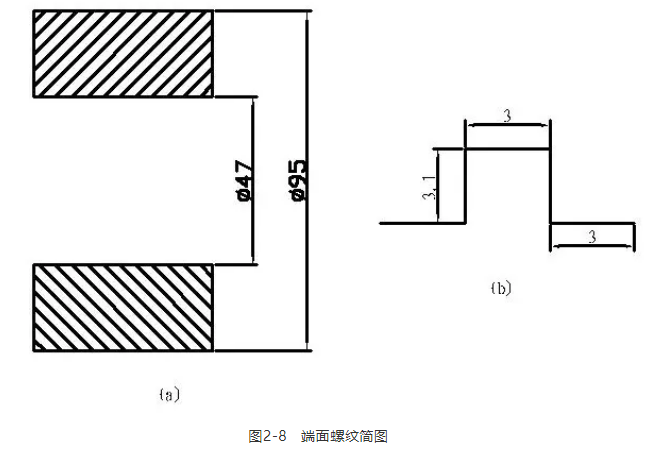

Hình 2-8 là hình vẽ sơ lược về các đường thẳng trên cùng.

Hình ảnh (a) là bản tóm tắt cấu trúc tổng thể của chủ đề mặt cuối, hình ảnh (b) là bản vẽ phóng đại cục bộ của chủ đề mặt cuối, quy định rằng khi chiều sâu của chủ đề nhỏ hơn 5 mm, cần thêm 0,1 mm.

Phán đoán của vít mặt cuối:

Trong trường hợp trục chính đang xoay, xe từ ngoài vào trong, thuộc loại xoay phải (theo chiều kim đồng hồ), ngược lại là xoắn trái (ngược chiều kim đồng hồ).

Định dạng hướng dẫn: G32 X # F # (X là tọa độ cuối của cắt, F là hướng dẫn của luồng)

Câu lệnh chương trình (chỉ phần ren mặt cuối xe)

G99 M3 S500 T0202; (Dao cắt rãnh B=3mm)

G0 X100. M8;

Z-0.5;

G32 X40. F3.0;

G0 Z3.;

X100.;

Z-0.7;

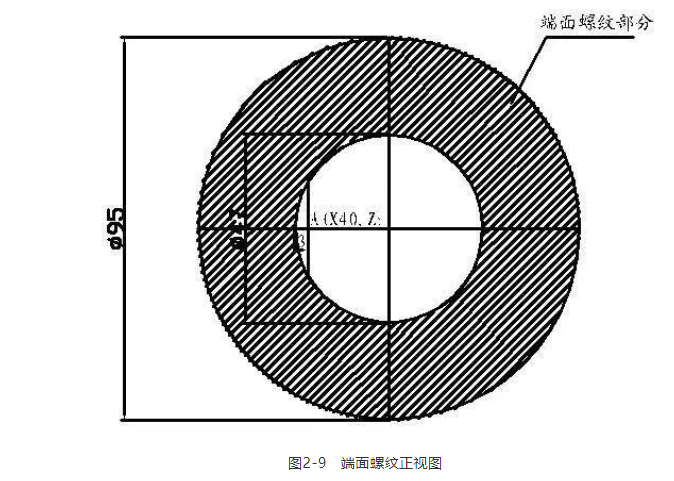

G32 X40. (Xem xét chiều rộng lưỡi dao Hình 2-9) F3.0;

G0 Z3.;

X100.;

Z-1.0;

G32 X40. F3.0;

G0 Z3.;

X100.;

Z-1.5;

G32 X40. F3.0;

G0 Z3.;

X100.;

Z-2.0;

G32 X40. F3.0;

G0 Z3.;

X100.;

Z-2.5;

G32 X40. F3.0;

G0 Z3.;

X100.;

Z-3.1;

G32 X40. F3.0;

G0 Z90.;

M5;

M30;

Ghi chú: Mấy lần định vị phải nhất trí.

② Giới thiệu về gia công ren thay đổi khoảng cách

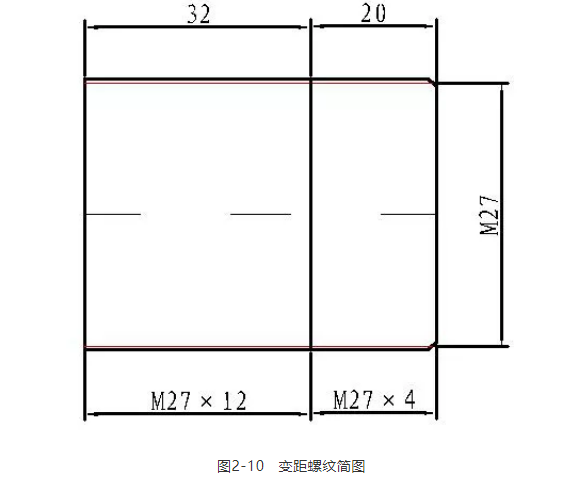

Một số hệ thống CNC trong nước như Quảng Châu CNC (GSK) sử dụng hướng dẫn G32 khi xử lý các sợi thay đổi khoảng cách. Như trong hình 2-10:

Hình 2-10 Sơ đồ sợi thay đổi

Tính toán số:

Chiều cao răng (đường kính) của M274=1,34=5,2mm;

Chiều cao răng của M2712 (đường kính)=1,312=15,6mm;

Chiều cao răng dựa trên chiều cao răng tối thiểu:

Đường mòn=27-5,2=21,8mm.

Tốc độ quay của trục chính được xác định bởi chiều dài của ren lớn nhất (P=12) khi ren thay đổi khoảng cách của xe.

Câu lệnh chương trình (chỉ phân đoạn chủ đề xe)

G99 M3 S200 T0202;

G0 X30.;

Z3.;

X26.;

G32 Z-20 F4.0;

G32 Z-56 F12.;

G0 X30.;

Z3.;

X25.6;

G32 Z-20. F4.0;

G32 Z-56. F12.;

…;

G32 X30.;

Z3.;

X21.8;

G32 Z-20. F4.;

G32 Z-56. F12.;

G0 X30.;

Z90.;

M5;

M30;

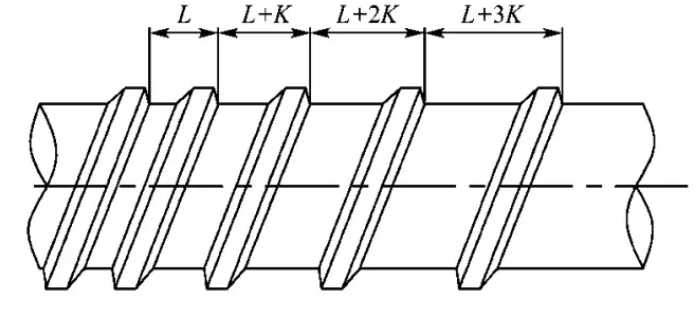

Cái gọi là chủ đề khoảng cách đề cập đến việc chỉ định giá trị khoảng cách cơ sở F bắt đầu bằng cách cắt chủ đề và sau đó tạo ra một sự khác biệt khoảng cách K (giá trị gia tăng hoặc giảm) mỗi chủ đề khác.

Trong một số hệ thống CNC nhập khẩu như FANUC (Phenaceal), có các hướng dẫn cụ thể G34 để xử lý các sợi thay đổi khoảng cách.

Định dạng hướng dẫn: G34 X ~ Z ~ F ~ K ~

Trong đó X, Z là vị trí kết thúc của luồng, F là hướng dẫn của hướng trục dài tại điểm xuất phát, K là số lượng tăng và giảm của trục chính cho mỗi quá trình chuyển hướng, phạm vi hướng dẫn của giá trị K: 0,0001-500,0000mm, như được hiển thị trong hình dưới đây.

Ví dụ: hướng dẫn ban đầu 5mm, hướng dẫn gia tăng 1mm, chiều dài sợi là 50mm, chương trình là: G34 Z-50. F5. K1。

③ Gia công đa luồng

Chủ đề đa dây thường được sử dụng để truyền tải, tất cả đều là chủ đề thẳng, CNC gia công chủ đề đa dây, có thể sử dụng G92 bằng cách gọi phương pháp chương trình con, máy nhập khẩu cũng hỗ trợ G32 hướng dẫn xử lý chủ đề đa dây, G76 hướng dẫn cũng có thể xử lý chủ đề đa dây (sau này nói).

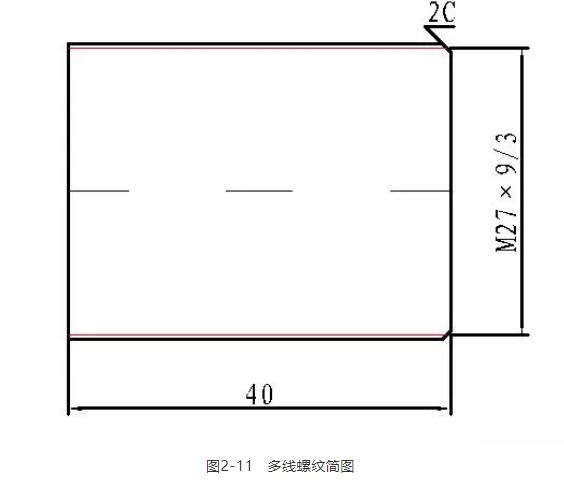

G92 Gọi chương trình con Gia công gia công đa luồng được thể hiện trong Hình 2-11.

Ý nghĩa đánh dấu trong hình: M279/3

Trong đó M27 là đường kính danh nghĩa, 9 là hướng dẫn và 3 là khoảng cách.

Bởi vì: Hướng dẫn=số dòng khoảng cách, vì vậy: đây là một thread ba dòng.

Tính toán số:

Đường kính lớn=27-0,133=26,61mm;

Đường mòn=27-1,33=23,1mm;

Câu lệnh chương trình (chỉ phân đoạn chủ đề xe)

Chương trình con (O0046)

G92 X26. Z-40. F9.;

X25.7;

X25.4;

X25.2;

X25.0;

…;

X23.1;

M99;

Chương trình chính

G99 M3 S700 T0202;

G0 X30. M8;

Z3.;

M98 P0046;

G0 X30.;

Z6.;

M98 P0046;

G0 X30.;

Z9.;

M98 P0046;

G0 Z90.;

M5;

M30;

Z3. Z6. Z9. Tăng một chiều cao cho mỗi vị trí (P=3)

Có một số hệ thống cũng hỗ trợ G32 gia công thay đổi chủ đề

Định dạng lệnh: G32 X ~ Z ~ F ~ Q ~

Trong đó X, Z là vị trí kết thúc của luồng, F là hướng dẫn luồng và Q là góc bắt đầu của luồng. Tăng 0,001 và không thể xác định điểm thập phân; Nếu gia công sợi đôi, dịch chuyển tương ứng là 180, Q180000 được chỉ định.

Góc bắt đầu Q không phải là giá trị phương thức và phải được xác định mỗi lần, nếu không hệ thống sẽ coi là 0.

Gia công đa luồng có hiệu lực đối với các lệnh G32, G34, G92, G76.

④ Gia công ren hình thang

Trên máy tiện CNC, có thể sử dụng hướng dẫn chu kỳ cắt ren G76, sử dụng phương pháp xiên, cắt xen kẽ và các phương pháp khác để xử lý các sợi hình thang, nhưng có một số khó khăn kỹ thuật. Vì vậy, theo kinh nghiệm thực tế lâu năm, tìm ra một bộ trong một loạt các công thức thực nghiệm để lập trình dữ liệu trên cơ sở tính toán tinh tế, sử dụng chỉ thị cắt ren G32 và gọi chương trình con, và khéo léo thiết lập phương pháp xử lý trong chương trình con để xử lý các chủ đề hình thang, có thể xử lý các chủ đề hình thang đủ điều kiện một cách an toàn và đáng tin cậy.

Phân tích kỹ thuật lập trình và gia công:

(1) Khi mài dao, chú ý đảm bảo góc mũi dao phù hợp với góc răng, và chiều rộng mũi dao phải nhỏ hơn chiều rộng đáy rãnh.

b) Cố gắng làm cho khoảng cách giữa các rãnh răng trong quá trình tiện đủ lớn, đảm bảo cắt một lưỡi, xả vụn thuận lợi. Chẳng hạn như chiều rộng đáy của rãnh ren hình thang với khoảng cách chủ đề 5mm là 1,7mm, đầu mài cạnh là 1,2-1,4mm là thích hợp. Mũi dao quá lớn khiến khoảng cách giữa mũi dao và răng quá nhỏ, không dễ thải vụn, dễ đâm dao; Mũi dao quá nhỏ sẽ làm cho độ cứng của mũi dao trở nên kém hơn, dễ gây rung động khiến bề mặt gia công kém gồ ghề hơn, độ chính xác khó kiểm soát.

(3) chú ý đến vị trí của công cụ trong chủ đề của xe, khoảng cách từ đầu đến đỉnh răng lớn hơn chiều cao răng, nhỏ hơn chiều cao răng sẽ làm cho đầu dao ma sát giữa giai đoạn xử lý ren và đỉnh răng, tạo ra phế liệu.

(4) Lập và gọi các chương trình con, có thể sử dụng các chương trình con một lần hoặc nhiều chương trình con có thể được gọi.

1. Tính toán dữ liệu lập trình

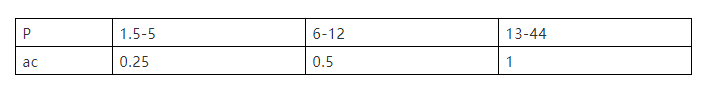

(1) Giá trị X của điểm định vị trống=đường kính danh nghĩa+0,5P+ac) 2+1, trong công thức P là khoảng cách, ac là khoảng cách đỉnh, 0,5P+ac là chiều cao răng. Xem bảng dưới đây để chọn giá trị của khoảng trống trên đỉnh răng dựa trên kích thước của khoảng cách.

(2) Điểm dao đầu tiên X giá trị, X=đường kính danh nghĩa - độ lệch trên và dưới trung bình - 0,2

B5-03=giá trị thông số Ki, (cài 3)

B5-03=giá trị thông số Ki, (cài 3)

(5) U=giá trị X của điểm định vị trống - giá trị X của điểm dao đầu tiên.

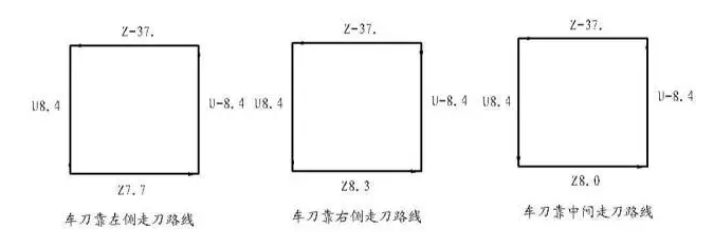

2. Đi theo con đường dao: xử lý các sợi hình thang thường sử dụng phương pháp cắt trái và phải, khoảng cách nhỏ có thể được chia thành xe thô, xe bán tốt, xe tốt; Khoảng cách lớn có thể chia làm xe thô, xe bán thô, xe bán tinh, xe tinh. Áp dụng phương pháp cắt trái phải, khi gọi một lần chương trình con, dao tiện đi vào một độ sâu cắt sau khi xe bên trái một nhát di chuyển sang phải một khoảng trống rồi lại một nhát, khi gọi lại chương trình con một lần nữa, dao tiện lại đi vào một độ sâu cắt, sau khi xe bên trái một nhát di chuyển sang phải một khoảng trống rồi lại một nhát, như vậy cho đến khi hoàn thành.

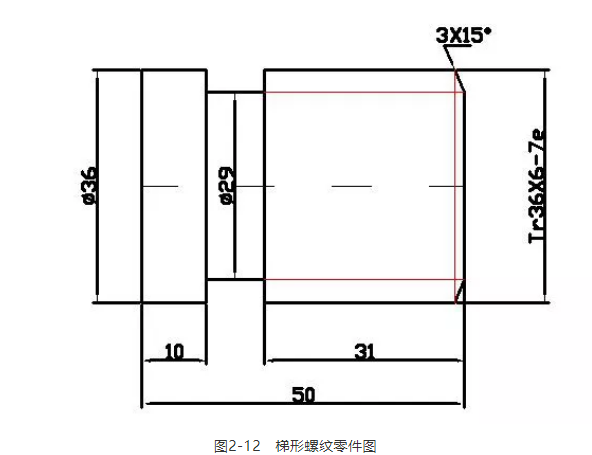

[Ví dụ về gia công sợi hình thang] Như hình dưới đây cho thấy các bộ phận gia công sợi hình thang.

3. Xử lý tính toán dữ liệu chủ đề hình thang

(1) Điểm định vị trống Giá trị X

X=đường kính danh nghĩa+(0,5P+ac) 2+1=36+(0,56+0,5) 2+1=44

(2) Bảng kiểm tra xác định giá trị độ lệch trên và dưới của đường kính danh nghĩa: độ lệch trên là 0, độ lệch dưới là -0,375, giá trị trung bình của nó là -0,2, giá trị X của dao đầu tiên=36-0,2-0,2=35,6.

(3) Đường mòn=đường kính danh nghĩa - (0,5P+ac) 2=36 - (0,56+0,5) 2=29.

B5-05=giá trị thông số Kd, (cài 2)

(5) U=điểm định vị trống giá trị X - điểm dao đầu tiên giá trị X=44-35,6=8,4.

4. Tính toán kích thước sợi hình thang và kiểm tra bảng để xác định dung sai của nó

Đường kính D=36

Trong kinh d=d - 0,5p=36 - 3=33 Kiểm tra để xác định dung sai của nó, do đó d=33

Chiều cao răng h=0,5p+ac=3,5

Đường mòn d=d Trung bình -2h=29

Chiều rộng đỉnh răng f=0,336p=2,196

Chiều rộng đáy răng w=0,366p0,536a=2,196-0,268=1,928

Theo kinh nghiệm, việc sử dụng đầu dao xoắn ốc hình thang rộng f=1,5mm là hợp lý hơn.

Đo trung kinh bằng thanh đo 3,1mm, thì kích thước đo M=d+4,864d-1,866p=36,88, xác định dung sai của nó (0 - 0,355) theo băng dung sai trung kinh, thì M=36,525-36,88.

5. Viết chương trình CNC

G99 M3 S300 T0101;

G0 X44. Z8.; (44 là giá trị X vị trí trống)

M8;

M98 P470002; (47 là số dao thô)

M98 P200003; (20 là số dao hoàn thiện)

M9;

G0 X100. Z100.;

M30.

Viết chương trình con Roughing

O0002

G0 U-8.4; (8,4 là giá trị U)

G32 Z-37. F6.;

G0 U8.4;

Z7.7;

U-8.4;

G32 Z-37. F6.;

G0 U8.4;

Z8.3;

U-8.4;

G32 U0. Z-37. F6.;

G0 U8.3;

Z8.;

M99;

Viết chương trình hoàn thiện

O0003;

G0 U-8.4;

G32 Z-37. F6.;

G0 U8.4;

Z7.9;

U-8.4;

G32 U0. Z-37. F6.;

G0 U8.4;

Z8.1;

U-8.4;

G32 U0. Z-37. F6.;

G0 U8.3;

Z8.;

M99;

Các phôi trên cũng có thể được viết bằng G92.

Chương trình chính

…

G00 X44. Z6.; (Threaded Knife đạt đường kính nhanh chóng Φ 44mm mặt ngoài 3mm)

M98 P60002; (Xe thô gọi chương trình con O0002 6 lần)

M98 P80003; (Nửa thô gọi chương trình con O0003 8 lần)

M98 P80004; 8 Nữ Điệp VụPrincess Principal (

M98 P80005; (8 lần gọi đến chương trình con O0005)

G0 X100. Z100.; (Dao ren nhanh chóng trở lại điểm khởi đầu của chương trình)

…

O0002 (chương trình con xe thô)

G00 U-0.5; (Chiều sâu mỗi lần cho ăn)

M98 P0006; (Gọi chương trình con cơ bản O0006)

M99; (Kết thúc chương trình con trở về chương trình chính)

O0003; - Hiển thị manipulator (

G00 U-0.3; (Chiều sâu mỗi lần cho ăn)

M98 P0006; (Gọi chương trình con cơ bản O0006)

M99; (Kết thúc chương trình con trở về chương trình chính)

O0004; - Hiển thị manipulator (

G0 U-0.15; (Chiều sâu mỗi lần cho ăn)

M98 P0006; (Gọi chương trình con cơ bản O0006)

M99; (Kết thúc chương trình con trở về chương trình chính)

B5-05=giá trị thông số Kd, (cài 2)

G0 U-0.05; (Mỗi lần cho ăn sâu)

M98 P0006; (Gọi chương trình con cơ bản O0006)

M99; (Kết thúc chương trình con trở về chương trình chính)

O0006 (chương trình con cơ bản)

G92 U-8. Z-37. F6.; (đổi hướng từ răng trái)

G00 W0.43; (Dao ren di chuyển nhanh 0,43mm đến bên răng phải)

G92 U-8. Z-37. F6.; (Quay chủ đề bên phải răng)

G0 W-0.43; (Di chuyển -0,43mm trở lại vị trí trục bên răng trái)

M99; (Kết thúc chương trình con trở về chương trình chính)

Chú ý một chút rồi mới đi được không? Cập nhật video lập trình UG hàng ngày.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque