Trục chính điện xuất hiện trong lĩnh vực máy gia công CNC trong những năm gần đây để tích hợp trục chính của máy công cụ và động cơ trục chính trong một công nghệ mới, nó và công nghệ động cơ tuyến tính, công nghệ cắt tốc độ cao cùng nhau, sẽ đẩy gia công tốc độ cao vào một kỷ nguyên mới. CNC gia công trục chính điện là một bộ các thành phần, nó bao gồm trục chính điện và các phụ kiện của nó: trục chính điện, thiết bị biến tần tần số cao, dầu sương mù bôi trơn, thiết bị làm mát, bộ mã hóa tích hợp, thiết bị thay đổi công cụ.

Trục chính tốc độ cao là công nghệ quan trọng nhất của công nghệ cắt tốc độ cao và là thành phần quan trọng nhất của máy cắt tốc độ cao. Yêu cầu cân bằng động cao, độ cứng tốt, độ chính xác quay cao, ổn định nhiệt tốt, có thể truyền đủ thời điểm và công suất, có thể chịu được lực ly tâm cao, với thiết bị đo nhiệt độ chính xác và thiết bị làm mát hiệu quả cao. Cắt tốc độ cao thường yêu cầu công suất quay trục chính không nhỏ hơn 40000r/phút, công suất trục chính lớn hơn 15kW. Thông thường, các bộ phận trục chính điện tích hợp động cơ trục chính được sử dụng để nhận ra truyền dẫn trực tiếp mà không có liên kết giữa. Động cơ chủ yếu sử dụng động cơ trục chính tích hợp cảm ứng. Hiện nay thường được sử dụng nhiều hơn là vòng bi gốm silicon nitride ép nóng (Si3N4) và vòng bi động, tĩnh và vòng bi không khí. Bôi trơn đa năng sử dụng dầu bôi trơn không khí, phun bôi trơn và các công nghệ khác. Làm mát trục chính thường áp dụng phương pháp làm mát bằng nước hoặc không khí bên trong trục chính.

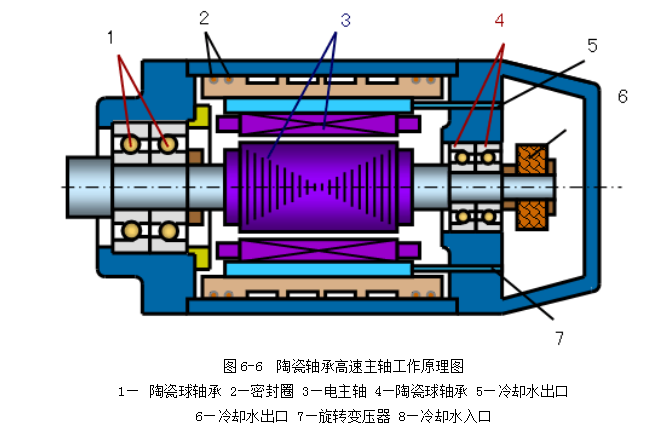

1. Sơ đồ nguyên tắc làm việc trục chính tốc độ cao mang gốm

Hình ảnh trên là sơ đồ nguyên lý làm việc của trục chính tốc độ cao của vòng bi gốm, sử dụng vòng bi tiếp xúc góc độ chính xác loại C hoặc B, bố trí ổ trục tương tự như cấu trúc trục chính của máy mài truyền thống; Sử dụng cấu trúc "quả bóng nhỏ dày đặc", vật liệu bóng Si3N4; Sử dụng trục chính điện (động cơ và trục chính trở thành một); Giá trị đặc trưng của vòng bi (=? Đường kính trục (mm) Tốc độ quay (r/phút)) Cải thiện vòng bi thép phổ thông 1,2? ~ 2 lần, có thể đạt 0,5-1106. Độ chính xác quay cao, sai số quay của ổ trục thủy tĩnh chất lỏng dưới 0,2μm, sai số quay của ổ trục thủy tĩnh không khí dưới 0,05μm; tổn thất điện năng nhỏ; Giá trị đặc trưng tốc độ vòng bi áp suất tĩnh chất lỏng có thể đạt 1106 và giá trị đặc trưng tốc độ vòng bi áp suất tĩnh không khí có thể đạt 3106. Vòng bi áp suất tĩnh không khí có khả năng chịu tải nhỏ hơn.

Ưu điểm của vòng bi gốm so với quả bóng thép là:

(1) Mật độ bóng gốm giảm 60%, do đó có thể làm giảm đáng kể lực ly tâm;

(2) Mô đun đàn hồi gốm cao hơn 50% so với thép, làm cho vòng bi có độ cứng cao hơn;

(3) Hệ số ma sát gốm thấp, có thể làm giảm nhiệt mang, hao mòn và mất điện;

(4) Khả năng chống mài mòn gốm tốt, tuổi thọ vòng bi dài.

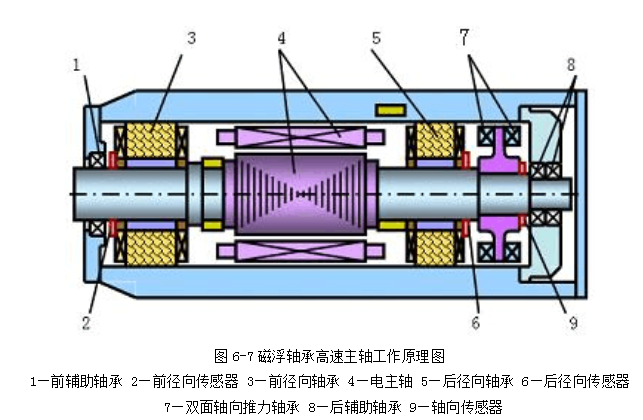

2, trục chính tốc độ cao mang maglev

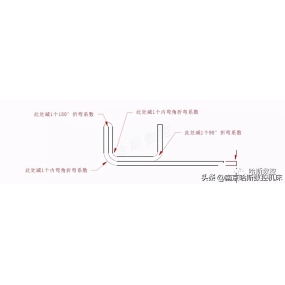

Sơ đồ trên là sơ đồ nguyên lý làm việc của trục chính tốc độ cao của vòng bi maglev, trục chính được hỗ trợ bởi hai vòng bi maglev xuyên tâm và hai trục, khoảng trống khoảng 0,1mm giữa stato mang maglev và rotor? Độ cứng cao, khoảng 10 lần độ cứng của trục chính vòng bi.? Giá trị đặc trưng RPM lên tới 4106. Độ chính xác quay chủ yếu phụ thuộc vào độ chính xác và độ nhạy của cảm biến, cũng như hiệu suất mạch điều khiển, hiện có thể đạt 0,2 μm. Cấu trúc cơ học và hệ thống mạch điện đều phức tạp; Một lần nữa, do nhiệt nhiều, yêu cầu hiệu suất của hệ thống làm mát cao hơn.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque