Chi phí gia công các bộ phận chính xác là một vấn đề quan trọng và có ý nghĩa quan trọng đối với các doanh nghiệp. Giảm chi phí chế biến có thể cải thiện cả khả năng cạnh tranh và lợi nhuận của doanh nghiệp. Dưới đây tôi sẽ đề xuất một số cách để giảm chi phí gia công các bộ phận chính xác từ các góc độ khác nhau.

Tối ưu hóa thiết kế: Trong giai đoạn thiết kế bộ phận, tập trung vào việc tối ưu hóa thiết kế, giảm sự phức tạp không cần thiết và khó xử lý. Cố gắng áp dụng các bộ phận tiêu chuẩn, thông số kỹ thuật phổ biến và vật liệu phổ biến, tránh sử dụng các quy trình xử lý đặc biệt và vật liệu đặc biệt, do đó giảm chi phí.

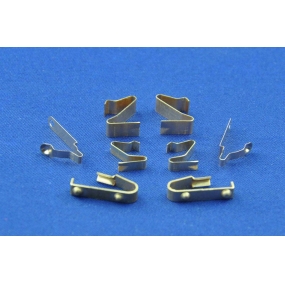

Lựa chọn vật liệu: Đối với các bộ phận cần gia công, chọn vật liệu phù hợp cũng là chìa khóa để giảm chi phí. Chọn vật liệu có chi phí tương đối thấp và đáp ứng các yêu cầu chức năng của bộ phận, có thể giảm chi phí một cách hiệu quả. Đồng thời, đối với các bộ phận được sản xuất với số lượng lớn, vật liệu mua hàng loạt có thể được xem xét để có được lợi thế về giá tốt hơn.

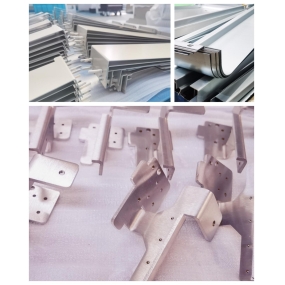

Cải tiến quy trình: Tối ưu hóa quy trình chế biến, nâng cao hiệu quả sản xuất, cũng là một phương tiện quan trọng để giảm chi phí. Giảm thời gian xử lý và quy trình, giảm tiêu thụ năng lượng và chi phí sản xuất bằng cách áp dụng các thiết bị và quy trình xử lý tiên tiến. Đồng thời, nâng cao hiệu quả sản xuất và giảm chi phí bằng cách tối ưu hóa trình tự xử lý, giảm số lần thay đổi công cụ và tối ưu hóa các thông số công cụ.

Tự động hóa và thông minh hóa: Sự ra đời của thiết bị tự động hóa và công nghệ thông minh có thể cải thiện hiệu quả sản xuất và giảm chi phí lao động. Ví dụ, sử dụng máy CNC, hệ thống cho ăn tự động, robot và các thiết bị khác, có thể đạt được hiệu quả cao và chính xác gia công, giảm lỗi vận hành của nhân viên, cải thiện chất lượng sản phẩm và hiệu quả sản xuất, và giảm chi phí.

Chiến lược mua sắm hợp lý: Đối với các bộ phận cần mua ngoài, phát triển một chiến lược mua sắm hợp lý cũng có thể giảm chi phí. Thiết lập mối quan hệ hợp tác lâu dài và ổn định với các nhà cung cấp để có được lợi thế về giá tốt hơn. Đồng thời, tối ưu hóa quy trình mua sắm, nâng cao hiệu quả mua sắm, sắp xếp hợp lý các nguồn và hàng tồn kho, tránh tồn đọng hàng tồn kho và quỹ nhàn rỗi, giảm chi phí không cần thiết.

Tiết kiệm năng lượng và tài nguyên: Tiêu thụ năng lượng và tài nguyên trong quá trình chế biến cũng là một phần của chi phí. Giảm lãng phí tài nguyên và tiêu thụ năng lượng, giảm chi phí chế biến hiệu quả thông qua quản lý năng lượng và tài nguyên hợp lý. Ví dụ, sử dụng hợp lý nhiệt thải và nước thải để cải thiện hiệu quả sử dụng năng lượng; Tối ưu hóa bố trí dây chuyền sản xuất, giảm khoảng cách vận chuyển vật liệu và công cụ, giảm tiêu thụ năng lượng.

Kiểm soát chất lượng nghiêm ngặt: Trong quá trình chế biến, các tiêu chuẩn và quy trình kiểm soát chất lượng được thực hiện nghiêm ngặt để đảm bảo chất lượng sản phẩm và tránh mất chi phí do các vấn đề chất lượng. Bằng cách thiết lập và cải thiện hệ thống quản lý chất lượng, cải thiện tỷ lệ tuân thủ sản phẩm và tỷ lệ vượt qua một lần, giảm phế liệu và làm lại và giảm chi phí.

Đào tạo và nâng cao kỹ năng: Nâng cao trình độ kỹ thuật và khả năng xử lý của nhân viên, cũng có thể giảm chi phí xử lý. Nâng cao kiến thức chuyên môn và kỹ năng của nhân viên thông qua đào tạo và giáo dục thường xuyên để họ có thể vận hành thiết bị thành thạo, giảm lỗi vận hành và tai nạn sản xuất, nâng cao hiệu quả sản xuất và chất lượng sản phẩm, giảm chi phí.

Tóm lại, việc giảm chi phí gia công các bộ phận chính xác đòi hỏi phải xem xét toàn diện các yếu tố như tối ưu hóa thiết kế, lựa chọn vật liệu, cải tiến quy trình, tự động hóa và thông minh hóa, chiến lược mua sắm, tiết kiệm năng lượng và tài nguyên, kiểm soát chất lượng, đào tạo nhân viên, v.v. Bằng cách áp dụng tích hợp các phương pháp này, các doanh nghiệp có thể giảm hiệu quả chi phí chế biến, nâng cao khả năng cạnh tranh và hiệu quả kinh tế.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque