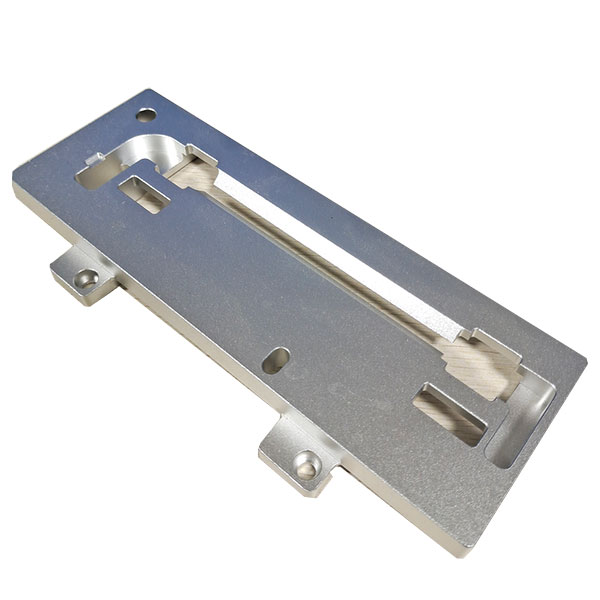

Trung tâm gia công cnc chủ yếu bao gồm thiết bị cơ khí và hệ thống điều khiển số. Tự chuẩn bị thư viện dao và có chức năng thay đổi dao tự động. Sau khi lắp ráp một lần, phôi có thể liên tục thực hiện công việc gia công của nhiều quy trình như khoan, khoan, phay, ream và khai thác. Nó làm giảm đáng kể thời gian lắp ráp phôi và thời gian làm việc phụ trợ như đo lường và điều chỉnh máy. Trung tâm gia công cnc có một loạt các yêu cầu về hiệu suất trong công việc đảm bảo độ chính xác và độ lặp lại cao của gia công bộ phận, cũng như hoạt động ổn định của thiết bị.  Đầu tiên, tốc độ cắt và tốc độ cho ăn của trung tâm gia công cnc là một trong những tính chất chính. Việc lựa chọn tốc độ quay trục chính và tốc độ cho ăn ảnh hưởng trực tiếp đến hiệu quả và chất lượng xử lý. Đối với các vật liệu khác nhau và yêu cầu xử lý, tốc độ quay trục chính và tốc độ cho ăn cần được thiết lập hợp lý để đạt được hiệu quả cắt tốt. Thứ hai, độ chính xác gia công là một yêu cầu hiệu suất quan trọng khác của trung tâm gia công cnc. Điều này bao gồm các khía cạnh như độ chính xác hình học phôi, độ chính xác vị trí và độ nhám bề mặt. Trung tâm gia công CNC cần đảm bảo độ chính xác kích thước và độ chính xác hình dạng của phôi trong quá trình gia công để đáp ứng yêu cầu thiết kế. Đồng thời, độ nhám bề mặt cũng là một chỉ số quan trọng để đo lường chất lượng gia công. Trung tâm gia công CNC cần kiểm soát độ nhám bề mặt phôi bằng các thông số cắt hợp lý và lựa chọn công cụ. Ngoài ra, độ cứng và ổn định của trung tâm gia công CNC cũng là một yêu cầu hiệu suất rất quan trọng. Độ cứng xác định khả năng chống biến dạng của máy trong quá trình gia công, trong khi sự ổn định ảnh hưởng đến khả năng duy trì độ chính xác của máy trong thời gian dài hoạt động. Để đảm bảo gia công chính xác cao, trung tâm gia công CNC cần có độ cứng và ổn định tốt. Tự động hóa và thông minh hóa cũng là một trong những yêu cầu về hiệu suất của các trung tâm gia công CNC hiện đại. Thông qua việc áp dụng hệ thống CNC tiên tiến và công nghệ cảm biến, trung tâm gia công CNC có thể nhận ra các chức năng như thay đổi công cụ tự động, đo lường tự động, bù tự động và các chức năng khác để cải thiện hiệu quả xử lý và độ chính xác. Đồng thời, công nghệ thông minh cũng có thể giúp người vận hành theo dõi và quản lý tốt hơn trạng thái hoạt động của máy công cụ, phát hiện và giải quyết vấn đề kịp thời.

Đầu tiên, tốc độ cắt và tốc độ cho ăn của trung tâm gia công cnc là một trong những tính chất chính. Việc lựa chọn tốc độ quay trục chính và tốc độ cho ăn ảnh hưởng trực tiếp đến hiệu quả và chất lượng xử lý. Đối với các vật liệu khác nhau và yêu cầu xử lý, tốc độ quay trục chính và tốc độ cho ăn cần được thiết lập hợp lý để đạt được hiệu quả cắt tốt. Thứ hai, độ chính xác gia công là một yêu cầu hiệu suất quan trọng khác của trung tâm gia công cnc. Điều này bao gồm các khía cạnh như độ chính xác hình học phôi, độ chính xác vị trí và độ nhám bề mặt. Trung tâm gia công CNC cần đảm bảo độ chính xác kích thước và độ chính xác hình dạng của phôi trong quá trình gia công để đáp ứng yêu cầu thiết kế. Đồng thời, độ nhám bề mặt cũng là một chỉ số quan trọng để đo lường chất lượng gia công. Trung tâm gia công CNC cần kiểm soát độ nhám bề mặt phôi bằng các thông số cắt hợp lý và lựa chọn công cụ. Ngoài ra, độ cứng và ổn định của trung tâm gia công CNC cũng là một yêu cầu hiệu suất rất quan trọng. Độ cứng xác định khả năng chống biến dạng của máy trong quá trình gia công, trong khi sự ổn định ảnh hưởng đến khả năng duy trì độ chính xác của máy trong thời gian dài hoạt động. Để đảm bảo gia công chính xác cao, trung tâm gia công CNC cần có độ cứng và ổn định tốt. Tự động hóa và thông minh hóa cũng là một trong những yêu cầu về hiệu suất của các trung tâm gia công CNC hiện đại. Thông qua việc áp dụng hệ thống CNC tiên tiến và công nghệ cảm biến, trung tâm gia công CNC có thể nhận ra các chức năng như thay đổi công cụ tự động, đo lường tự động, bù tự động và các chức năng khác để cải thiện hiệu quả xử lý và độ chính xác. Đồng thời, công nghệ thông minh cũng có thể giúp người vận hành theo dõi và quản lý tốt hơn trạng thái hoạt động của máy công cụ, phát hiện và giải quyết vấn đề kịp thời.

Xin chào! Chào mừng bạn đến với trang web của công ty Emar!

Vietnamese

Vietnamese » »

» »

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque