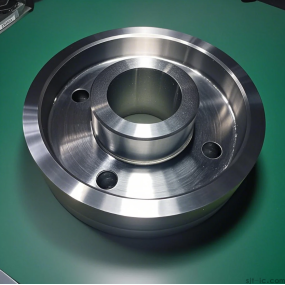

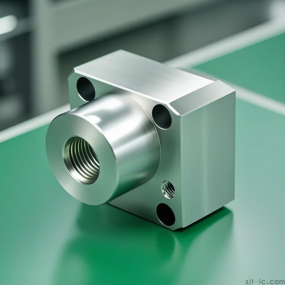

Đánh bóng bề mặt gia công các bộ phận bán dẫn là một bước quan trọng ảnh hưởng trực tiếp đến chất lượng và hiệu suất của các bộ phận. Khi thực hiện đánh bóng bề mặt, cần chú ý đến một số khía cạnh sau: 1, thời gian đánh bóng và kiểm soát độ sâu: đánh bóng quá mức có thể làm hỏng hiệu suất của bộ phận, vì vậy cần kiểm soát chặt chẽ thời gian và độ sâu của đánh bóng, đảm bảo mức độ đánh bóng vừa phải, vừa đạt được yêu cầu bề mặt nhẵn, vừa không làm hỏng cấu trúc bên trong của bộ phận.  2, sự lựa chọn và chất lượng của chất lỏng đánh bóng: sự lựa chọn và chất lượng của chất lỏng đánh bóng ảnh hưởng trực tiếp đến hiệu quả đánh bóng. Cần phải chọn chất lỏng đánh bóng phù hợp với đặc tính của vật liệu bán dẫn, và kiểm soát chặt chẽ công thức và độ tinh khiết của chất lỏng đánh bóng, để tránh các tạp chất gây ô nhiễm hoặc thiệt hại cho bề mặt của các bộ phận. 3, Kiểm soát nhiệt độ và áp suất: nhiệt độ và áp suất không đổi cần được duy trì trong quá trình đánh bóng để đảm bảo sự ổn định của chất lượng đánh bóng. Nhiệt độ quá cao hoặc quá thấp có thể ảnh hưởng đến hiệu quả đánh bóng, trong khi áp suất không đồng đều có thể dẫn đến trầy xước hoặc không đồng đều trên bề mặt của bộ phận. 4, Bảo vệ tĩnh: Vật liệu bán dẫn nhạy cảm với tĩnh điện, vì vậy trong quá trình đánh bóng cần bảo vệ tĩnh điện cho các bộ phận để ngăn chặn thiệt hại do tĩnh điện gây ra cho các bộ phận. Điều này bao gồm việc sử dụng các thiết bị và công cụ chống tĩnh điện, cũng như giữ cho môi trường làm việc có độ ẩm và nhiệt độ phù hợp. 5, Làm sạch và kiểm tra: Các bộ phận cần được làm sạch và kiểm tra kỹ lưỡng sau khi đánh bóng để đảm bảo rằng không có chất lỏng đánh bóng và chất gây ô nhiễm còn lại trên bề mặt của các bộ phận. Các tác nhân và phương pháp làm sạch thích hợp nên được sử dụng trong quá trình làm sạch để tránh ô nhiễm thứ cấp cho các bộ phận. Đồng thời, cũng cần phải kiểm tra cẩn thận bề mặt của các bộ phận bằng cách sử dụng các công cụ như kính hiển vi để đảm bảo không có vết trầy xước, vết lõm và các khuyết tật khác.

2, sự lựa chọn và chất lượng của chất lỏng đánh bóng: sự lựa chọn và chất lượng của chất lỏng đánh bóng ảnh hưởng trực tiếp đến hiệu quả đánh bóng. Cần phải chọn chất lỏng đánh bóng phù hợp với đặc tính của vật liệu bán dẫn, và kiểm soát chặt chẽ công thức và độ tinh khiết của chất lỏng đánh bóng, để tránh các tạp chất gây ô nhiễm hoặc thiệt hại cho bề mặt của các bộ phận. 3, Kiểm soát nhiệt độ và áp suất: nhiệt độ và áp suất không đổi cần được duy trì trong quá trình đánh bóng để đảm bảo sự ổn định của chất lượng đánh bóng. Nhiệt độ quá cao hoặc quá thấp có thể ảnh hưởng đến hiệu quả đánh bóng, trong khi áp suất không đồng đều có thể dẫn đến trầy xước hoặc không đồng đều trên bề mặt của bộ phận. 4, Bảo vệ tĩnh: Vật liệu bán dẫn nhạy cảm với tĩnh điện, vì vậy trong quá trình đánh bóng cần bảo vệ tĩnh điện cho các bộ phận để ngăn chặn thiệt hại do tĩnh điện gây ra cho các bộ phận. Điều này bao gồm việc sử dụng các thiết bị và công cụ chống tĩnh điện, cũng như giữ cho môi trường làm việc có độ ẩm và nhiệt độ phù hợp. 5, Làm sạch và kiểm tra: Các bộ phận cần được làm sạch và kiểm tra kỹ lưỡng sau khi đánh bóng để đảm bảo rằng không có chất lỏng đánh bóng và chất gây ô nhiễm còn lại trên bề mặt của các bộ phận. Các tác nhân và phương pháp làm sạch thích hợp nên được sử dụng trong quá trình làm sạch để tránh ô nhiễm thứ cấp cho các bộ phận. Đồng thời, cũng cần phải kiểm tra cẩn thận bề mặt của các bộ phận bằng cách sử dụng các công cụ như kính hiển vi để đảm bảo không có vết trầy xước, vết lõm và các khuyết tật khác.

Xin chào! Chào mừng bạn đến với trang web của công ty Emar!

Vietnamese

Vietnamese » »

» »

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque