Gia công phay CNC cải thiện đáng kể hiệu quả cắt và tuổi thọ công cụ

Nhiều tiến bộ đáng kể đã đạt được trong việc cải thiện hiệu quả cắt kim loại là kết quả của nỗ lực chung của các nhà sản xuất công cụ, nhà sản xuất máy công cụ và nhà phát triển phần mềm. Gia công phay (Z-axis milling) là một ví dụ điển hình. Khi gia công phay chèn, công cụ quay cắt trực tiếp xuống phôi theo hướng trục Z và rút dao lên dọc theo trục Z, sau đó di chuyển qua một khoảng cách theo hướng trục X hoặc trục Y, sau đó thực hiện cắt dọc chồng chéo với phần cắt trước đó, loại bỏ nhiều vật liệu phôi hơn. Có rất nhiều lợi ích của gia công chèn và phay. Đặc biệt là trong quá trình nhô ra dài (chẳng hạn như phay sâu khoang chết), phương pháp phay mặt phẳng truyền thống (tức là phay từ một bên của phôi sang bên kia) phải giảm tốc độ cắt để giảm thiểu lực bên gây rung. Và khi chèn phay, lực cắt được truyền trực tiếp vào trục chính của máy và bàn làm việc, do đó có thể đạt được tỷ lệ loại bỏ kim loại cao hơn nhiều so với phương pháp phay truyền thống. Theo AMT Software, tính năng chèn phay đã được tích hợp vào gói Prospector CAM do công ty phát triển, cho phép loại bỏ kim loại từ gia công chèn phay có thể cải thiện ít nhất 50% so với máy phay phẳng truyền thống sử dụng máy phay mặt kiểu nút, theo AMT Software. Vì phay chèn giảm thiểu tải ngang tác động lên các bộ phận máy công cụ, nó có thể được sử dụng cho các máy công cụ cũ hoặc máy công cụ nhẹ không đủ cứng để tăng năng suất. John Ross, giám đốc tiếp thị của Doosan Machine Co., đồng ý với tuyên bố rằng phay chèn có thể làm giảm lực cắt tác động lên các máy công cụ hiệu suất thấp, nhưng nói thêm rằng lợi thế của quy trình có thể được tối đa hóa trên các loại máy công cụ mới có thiết kế kết cấu có lợi cho gia công phay chèn. Ông lưu ý rằng các vấn đề khác nhau phát sinh từ việc kẹp phôi không chặt có thể được giảm thiểu do lực cắt chèn và phay được truyền trực tiếp vào trục chính của máy và bàn làm việc. Theo Bill Fiorenza, giám đốc sản phẩm dây chuyền sản xuất khuôn mẫu tại Ingersoll Tools, phay chèn giúp giảm nhiệt cắt trong các công cụ và phôi đến. Ông nói, "Khi gia công phay chèn, không có nhiều nhiệt đến phôi, vì tốc độ cắt và cắt phôi rất nhanh khi công cụ quay. Chỉ một phần rất nhỏ của phôi di chuyển bước tiếp xúc với công cụ." Tính năng này đặc biệt có lợi thế khi cắt các vật liệu khó gia công như thép không gỉ, hợp kim nhiệt độ cao và hợp kim titan. Fiorenza giải thích khi thực hiện bản demo phay chèn, "Thông thường, các chip kim loại có nhiệt độ cao đến mức bạn thậm chí có thể nướng một miếng bánh sandwich nóng trong đống chip. Tuy nhiên, khi quá trình phay chèn kết thúc, bạn có thể đặt tay lên phôi ngay lập tức và cảm thấy mát hơn khi chạm vào." Giảm nhiệt cắt giảm, ngoài việc kéo dài tuổi thọ của công cụ, còn giảm thiểu biến dạng phôi.

[Đáng để thử gia công phay chèn] phay chèn có thể tăng tốc đáng kể nhịp độ sản xuất của các bộ phận cao cấp và phức tạp. Gary Meyers, giám đốc sản phẩm phay tại Seco Tools, cho biết: "Các lĩnh vực mà quy trình phay chèn được sử dụng nhiều nhất là sản xuất khuôn và công nghiệp hàng không, vì các loại bộ phận trong các ngành này rất phù hợp cho gia công phay chèn". Các nhà sản xuất khuôn cần phải phay các hình dạng phức tạp khác nhau trên phôi tổng thể để tạo thành khoang khuôn, trong khi nhiều bộ phận hàng không cũng được gia công bằng phôi nguyên khối. Ông nói, "Những phôi này được cắt với số lượng đáng kinh ngạc, và trong một số trường hợp, 50-60% hoặc thậm chí nhiều hơn vật liệu phôi cần phải được loại bỏ khỏi khoảng trống." Kenyon Whetsell, giám đốc sản phẩm DP Technology, nhà phát triển phần mềm ESPRIT CAM, lưu ý rằng ngoài các nhà sản xuất linh kiện phức tạp, các xưởng gia công kiểu thông dụng cũng có thể được hưởng lợi từ việc áp dụng công nghệ chèn và phay. Wechat gia công kim loại, nội dung không tệ, đáng quan tâm. Ông nói, "Một số xưởng vẫn đang sử dụng công nghệ gia công 2,5 trục, có kiểu máy cũ hơn, cứng hơn và kẹp kém hơn, nhưng vẫn hy vọng sẽ tăng năng suất. Các xưởng này có thể sử dụng công nghệ phay chèn 2,5 trục cho mục đích này." Juan Seculi, Giám đốc sản phẩm toàn cầu của Công ty Kenner, Indexable Milling Mills, tin rằng "quy trình phay chèn phù hợp rộng rãi cho các hình dạng phức tạp và khoang gia công của các bộ phận có kích thước lớn và trung bình, trong đó tỷ lệ chiều dài và đường kính của máy phay là rất quan trọng, trong khi chiến lược phay truyền thống tạo ra rung và rung, rút ngắn tuổi thọ của công cụ." Ông cho biết Kenner gần đây đã xây dựng lại máy phay chèn trục Z của mình.Mặt bằng để đáp ứng nhu cầu không ngừng tăng trưởng của người dùng. "Thời gian đã chứng minh rằng doanh số bán hàng của Z-Axis Plug Mill đang tăng lên với tốc độ tăng trưởng hàng năm là 40%."

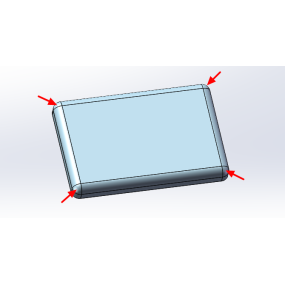

[Tính năng thiết kế của dao phay chèn] Các nhà sản xuất công cụ cắt đã phát triển các loại dao phay khác nhau có thể phát huy đầy đủ lợi thế của công nghệ phay chèn. Meyers của Mountain High Tools cho biết lực cắt của các công cụ như vậy về cơ bản được truyền trực tiếp trở lại trục Z. Hình dạng hình học của dao phay rất giống với dao phay vai vuông 90. Sự khác biệt là góc trước của lưỡi dao phay được đặt lệch vài độ so với mặt thẳng đứng, có thể là 87 thay vì 90. "Nếu các bức tường bên phay được chèn xuống bằng dao phay 90, toàn bộ cạnh cắt của lưỡi dao sẽ bị ma sát với các bức tường bên. Nếu góc trước của công cụ là 87, có một khoảng cách dư giữa cạnh cắt và thành bên của phôi." Dao phay được cắt bằng cạnh cắt ở dưới cùng của lưỡi dao và tránh cắt bằng cạnh của lưỡi dao, vì phần chuyển tiếp từ mặt dưới sang mặt bên là điểm yếu nhất của lưỡi dao, và việc gia công bằng mặt bên của lưỡi dao có thể gây ra lực cắt xuyên tâm gây rung động. Meyers nói thêm rằng mặc dù việc cắt với các cạnh của lưỡi dao là không phổ biến, nhưng trong một số quy trình được gọi là "lên (hoặc xuống) phay, dao phay có thể chèn phay để tạo ra các hình dạng phức tạp trong suốt hành trình lên và xuống. Một ví dụ đơn giản là sử dụng phương pháp cắt gốc dưới để phay các bức tường bên gia công thẳng, "bạn có thể chèn phay xuống trước, sau đó di chuyển vào bên trong và phay gốc của phôi." Meyers tin rằng giới hạn của công nghệ phay chèn là sự khác biệt giữa đường kính cắt thực tế của công cụ và đường kính thân dao. Để cung cấp hỗ trợ lớn nhất có thể cho các cạnh cắt, thân dao của dao phay mặt tiêu chuẩn cần được tăng lên càng gần với toàn bộ đường kính cắt của công cụ càng tốt. Đối với một máy phay chèn được sử dụng để phay mô phỏng, đường kính cắt của lưỡi dao vượt quá đường kính thân dao. Wechat gia công kim loại, nội dung không tệ, đáng quan tâm. "Nhưng có một số hạn chế nhất định đối với số lượng vượt quá, vì độ giãn nở của lưỡi phay không thể quá lớn", Meyers nói, mặc dù phay là một loại gia công thô điển hình, nhưng công nghệ và công cụ của nó cũng phù hợp như nhau cho cả gia công bán hoàn thiện và hoàn thiện. Ông gợi ý rằng để có được bề mặt gia công hoàn thiện hơn, nên giảm khoảng cách đi bộ của con đường mòn về phía con dao ăn, giống như phương pháp gia công giảm khoảng cách bước được sử dụng khi thực hiện phay hoàn thiện ba chiều bằng đầu bóng. Về cơ bản, Meyers giải thích, bước đi của dao được xác định dựa trên chiều rộng của lưỡi dao và lượng cắt vào vật liệu phôi. Kích thước bước được đề xuất cho mẫu sản phẩm công cụ cắt tạo ra chiều cao dư nhất định, xác định độ nhám bề mặt gia công của một số loại dao phay cụ thể.

Seculi của Kenner Metals cho biết thiết kế của máy phay đang được cải tiến và hoàn thiện liên tục. Ví dụ, các tính năng mới của dao phay chèn trục Kenner Z bao gồm: cấu trúc răng cưa được thiết kế trên thân dao có thể cải thiện hiệu suất tạo chip và loại bỏ chip, và đầu ra chất làm mát được thiết kế để cải thiện kiểm soát nhiệt cắt và hiệu suất loại bỏ chip. Ông nói, "Những thiết kế cấu trúc tích hợp này và thân dao, kết hợp với mặt trước của dao với góc trước dương lớn, có thể làm giảm lực cắt và giảm yêu cầu về sức mạnh của máy công cụ, do đó kéo dài tuổi thọ của công cụ và cải thiện độ tin cậy của gia công."

[Các yếu tố cần xem xét cho lập trình CAM-phay] Fiorenza lưu ý rằng trong khi các ứng dụng của công nghệ phay đã có ít nhất 15 năm tuổi, trong những năm gần đây, các xưởng gia công ngày càng nhận ra rằng phay có thể đạt được tỷ lệ loại bỏ vật liệu cao hơn và việc áp dụng gia công phay cũng trở nên dễ dàng hơn so với trước đây vì lập trình và xác minh đi theo con đường dao trở nên dễ dàng hơn. Ngày càng có nhiều hệ thống CAM đã có các thuật toán đặc biệt cho gia công phay chèn. Ngoài ra, sử dụng phần mềm mô phỏng cắt, xưởng gia công có thể xác minh độ tin cậy của chương trình chu trình chèn và phay trước khi chạy. Fiorenza nói, "Bạn thực sự cần phải xác minh chuyển động của dao dọc theo đường đi của dao, bởi vì dao phay đặc biệt thường không phải là công cụ trung tâm." Khi sử dụng công cụ không trung tâm, nếu bước đi của dao không phù hợp hoặc không rõ ràng về phụ cấp gia công của phôi, nó có thể được thực hiện để đánh dao. Theo Meyers, một số cửa hàng sử dụng quy trình chu trình khoan G81 trong gia công CNC để thực hiện gia công phay chèn. Nhưng trong quá trình gia công này, lưỡi dao của nó có thể bị trầy xước với thành bên của phôi khi dao phay trở lại từ chèn xuống. Để giải quyết vấn đề này, chương trình chu kỳ CAM được chuẩn bị đặc biệt di chuyển công cụ theo hướng trục X hoặc Y 0,025-0,050mm trước khi nó đạt đến đáy của ổ cắm thấp hơn và sẵn sàng trả lại công cụ để trở lại đỉnh đột quỵ của nó. Công cụ di chuyển trở lại có thể tránh trầy xước của lưỡi dao và bề mặt đã xử lý khi rút dao. Meyers nói, "Một chương trình chu kỳ phay chèn cũng có thể được chuẩn bị thủ công. Trong một số trường hợp, nếu đó là phay chèn đơn giản với cùng độ sâu chèn xuống, bạn có thể chỉ viết một chương trình con để xác định chuyển động của công cụ trên trục X hoặc Y. Nhưng có rất nhiều công việc để lập trình thủ công và chỉ được áp dụng khi thực sự cần thiết và không cần viết mã gia công." Whetsell của DP Technologies cho biết, "Chúng tôi cố gắng tối ưu hóa chu kỳ gia công phay chèn để người dùng có thể phát huy hết tiềm năng tối đa của máy phay chèn trong mỗi lần cắt để giảm số lượng dao càng ít càng tốt và loại bỏ càng nhiều vật liệu phôi càng tốt. Khi xác định các thông số lập trình, cần phải ăn theo hướng trục của máy cắt vào phôi."Tính toán động, với mục đích sử dụng tối đa khả năng cắt của lưỡi dao trong mỗi lần cắt phay. Điều này đòi hỏi phải biết kích thước của phôi thô và các bộ phận đã hoàn thành sau khi gia công. " Chỉ cần biết kích thước cuối cùng của linh kiện, là có thể xác định độ sâu cắm dao phay, mà biết kích thước phôi thô của linh kiện, là có thể xác định bắt đầu cắm dao từ nơi nào. Wechat gia công kim loại, nội dung không tệ, đáng quan tâm. "Về cơ bản, đó là thông tin lập trình ở giai đoạn này cho phôi thô của phôi mà trước đây đã được gia công phay và chèn. Trong phần mềm ESPRIT CAM của DP Corporation, chúng tôi gọi nó là'lập trình tự động trống'", Whitsell nói, "Lập trình cắt dao lùi theo hướng X hoặc Y đã trở nên hơi khó khăn vì bạn không thể để công cụ rút lại chính xác vào vật liệu phôi sau đó và bạn không muốn trả lại công cụ vào vật liệu còn sót lại mà việc cắt vừa tạo ra." Phần mềm CAM có thể lập trình gia công phay và chèn theo nhiều cách khác nhau. "Ví dụ, bạn có thể không xác định bước đi của con dao hoặc chiều rộng cắt xuyên tâm, bạn có thể xác định chiều cao dư (giả sử 0,25mm) và phần mềm CAM có thể tính toán số lần phay để đạt được chiều cao dư đó", Whitsell nói. DP Technologies đang phát triển một chu trình gia công phay cắm chuyên dụng cho phần mềm ESPRIT và một số người dùng đã chuẩn bị các chương trình gia công phay cắm thông qua giao diện lập trình tiên tiến của gói. Seculi của Kenner cho biết các thông số cắt và thuật ngữ chuyên môn được sử dụng trong gia công phay chèn khác với các phương pháp phay khác. Ví dụ, để ngăn ngừa rung lắc, hãy sử dụng tốc độ cắt thấp hơn khi dao phay treo dài hơn. Hàm ý của Ap được sử dụng trong phay phẳng để biểu thị độ sâu cắt dọc trục cũng đã thay đổi khi mô tả gia công phay chèn, vì nó được định vị theo hướng xuyên tâm của máy phay thay vì hướng trục thẳng đứng. Trong gia công phay chèn trục Z, không có kích thước sâu cắt trục, chỉ có chiều sâu cắt xuyên tâm (tức là đi bộ khoảng cách dao) và kích thước ăn xuyên tâm. Độ sâu cắt thường liên quan đến kích thước lưỡi. Công ty Kenner khuyên rằng độ sâu cắt phải luôn lớn hơn 15% chiều dài cắt của lưỡi khi gia công phay chèn. Nếu độ sâu cắt trở nên gần hoặc nhỏ hơn giá trị bán kính vòng cung của lưỡi dao, lực cắt xuyên tâm sẽ tăng lên, do đó mất đi một số lợi thế của công nghệ phay chèn.

[Chèn phay so với phay cho ăn lớn] Chèn phay là một chiến lược cắt kim loại với năng suất cao. Việc lựa chọn sử dụng công nghệ này hay các chiến lược phay khác phụ thuộc vào nhiều yếu tố. Để tối đa hóa lợi thế của plug-mill, cần phải sử dụng một plug-mill đặc biệt và lập trình CAM cẩn thận. Trong nhiều trường hợp, phay nguồn cấp dữ liệu lớn có thể trở thành một lựa chọn thay thế dễ dàng và dễ dàng hơn cho việc chèn phay, và các nhà máy nguồn cấp dữ liệu lớn về cơ bản là các nhà máy cạnh thẳng với các góc phía trước lớn. Các góc phía trước lớn làm cho chip mỏng hơn, và để duy trì đủ độ dày của chip, bạn phải tăng tốc độ cho ăn. Máy phay thức ăn lớn nhanh chóng loại bỏ vật liệu kim loại với tốc độ cho ăn lớn, độ sâu cắt nhỏ, đồng thời có thể giảm tải ngang tác động lên máy và công cụ đến mức tối thiểu. Tom Noble, giám đốc sản phẩm MAXline tại Ingersoll Tools, tin rằng kích thước và cấu trúc đặc trưng của các bộ phận có thể giúp các cửa hàng gia công quyết định nên sử dụng phay chèn hay phay nguồn cấp dữ liệu lớn. Ông nói, "Nếu một khoang lõm nhỏ cần được gia công, việc sử dụng phay chèn có thể phù hợp hơn. Do khoảng cách di chuyển xuyên tâm ngắn, không cần phải phay xuyên tâm quá nhiều vật liệu. Tuy nhiên, nếu khu vực phay cần được phay là khá lớn, việc sử dụng phay cho ăn lớn có thể hiệu quả hơn." Có tải ngang trong phay cho ăn lớn, nhưng nó có thể được giảm thiểu bằng cách sử dụng độ sâu cắt nhỏ, cho ăn nhanh và nhiều con dao đi bộ. Fiorenza của công ty lưu ý rằng phay nhô ra dài với một máy phay có đường kính trên 50mm có thể rất hiệu quả. Mà tiến vào lớn có thể thích hợp hơn với đường kính nhỏ. Ông nói, "Khi chiều dài nhô ra của công cụ tăng lên gấp 4 hoặc 6 lần đường kính, một số loại rung nhất định bắt đầu xảy ra. Bạn có thể đối phó với những gia công này bằng cách sử dụng một máy phay thức ăn lớn và độ sâu cắt nhỏ 0,38-0,50mm. Cũng có thể cần phải áp dụng một số cấu trúc công cụ chống rung, chẳng hạn như thân máy cacbua tổng thể và đầu cắt mô-đun." Noble tin rằng một cân nhắc quan trọng trong việc lựa chọn phương pháp phay là nhiệm vụ gia công hàng ngày của hội thảo, "Giả sử, nếu bạn thường xuyên phải thực hiện một số lượng lớn phay ba chiều và hy vọng cũng có thể thực hiện một chút phay chèn, tôi sẽ khuyên bạn nên sử dụng một máy phay cho ăn lớn, với nó cũng có thể thực hiện phay hạn chế."Gia công. Nhưng đối với phay khoang, phay tường thẳng và rãnh và gia công khối lượng lớn, sau đó bạn nên đầu tư vào một máy phay chèn đặc biệt. "

[Chọn máy phay chèn phù hợp] Mặc dù các loại máy phổ quát có ưu điểm là "một máy đa dụng", nhưng để tối đa hóa năng suất (cũng như giảm biến dạng), việc sử dụng máy đặc biệt thường là lựa chọn tốt hơn. Doosan Machine Company, công ty sản xuất các sản phẩm như trung tâm gia công dọc (VMC), máy khoan và phay ngang, có thể cung cấp tất cả các loại máy công cụ từ trung tâm khai thác nhẹ đến trung tâm gia công 5 trục tốc độ cao để cắt tải nặng khuôn. Wechat gia công kim loại, nội dung không tệ, đáng quan tâm. Giám đốc tiếp thị John Ross cho biết công ty có thể điều chỉnh máy công cụ cho các gia công khác nhau (và thậm chí cho các khu vực khác nhau). Ví dụ, một số máy có đường ray thẳng, trong khi những máy khác có đường ray cứng hơn. "Khi chúng tôi bước vào thị trường chủ yếu cắt vật liệu nhẹ ở một số khu vực của California, Hoa Kỳ, các máy đường sắt tuyến tính chỉ đúng đường. Và khi chúng tôi bước vào một số thị trường ở khu vực Trung Tây để xử lý vật liệu hàng không và hợp kim nhiệt độ cao, người dùng cần các máy đường sắt cứng có thể chịu được lực cắt lớn hơn và bền hơn." Các máy gia công khuôn tốc độ cao sử dụng đường sắt tuyến tính có hiệu suất tuyệt vời khi nhanh chóng loại bỏ một lượng nhỏ vật liệu phôi, trong khi việc sử dụng công nghệ phay chèn có thể cải thiện hơn nữa khả năng gia công thô của chúng. Nhưng loại máy móc này lại không có khả năng chịu được gánh nặng cắt vụn như máy móc đường sắt cứng. Ross lưu ý rằng trung tâm gia công dọc dòng Mynx của Doosan là nền tảng gia công có khả năng tối đa hóa lợi thế của phay và độ cứng cao nhất trong số các VMC Doosan. Cơ sở của máy được đúc nguyên khối và bàn 1500mm750mm có khả năng xử lý khuôn lớn hoặc đúc hàng không. Steve Sigg, kỹ sư ứng dụng của Doosan Corporation, lưu ý rằng "trục chính của máy càng lớn thì khả năng phay càng cao". Khi cắt tải nặng, công nghệ phay chèn có thể giúp người dùng thực hiện gia công phay thô hiệu quả cao trên một số vật liệu khó gia công như hợp kim Inconel và thép không gỉ, vốn không hiệu quả khi gia công xuyên tâm bằng dao phay mặt. Khi công cụ treo lớn, lực phay bên có thể gây ra rung động quá mức, và gia công phay chèn cũng có thể giải quyết vấn đề khó khăn này. Một lý do khác khiến các nhà sản xuất bắt đầu quan tâm đến gia công phay chèn là một số nhiệm vụ gia công khuôn mẫu đang liên tục quay trở lại từ Trung Quốc sang Mỹ khi ngành sản xuất của Mỹ đang hồi sinh.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque