Tillämpningen av numerisk styrteknik har medfört kvalitativa förändringar i den traditionella tillverkningsindustrin, särskilt de senaste åren. Utvecklingen av mikroelektronikteknik och datorteknik har gett ny vitalitet till numerisk styrteknik. Numerisk styrteknik och numerisk styrutrustning är viktiga grundvalar för industriell modernisering i olika länder.

Numeriska styrverktygsmaskiner är den moderna tillverkningsindustrins vanliga utrustning, den nödvändiga utrustningen för precisionsbearbetning, en viktig symbol för den tekniska nivån för moderna verktygsmaskiner och modern maskintillverkningsindustri och ett strategiskt material relaterat till den nationella ekonomin och människors försörjning och banbrytande konstruktion av nationellt försvar. Därför har alla industriländer i världen vidtagit stora åtgärder för att utveckla sin egen numeriska styrteknik och dess industrier.

CNC numerisk styrning bearbetning

CNC är förkortningen av Computer Numberical Control på engelska, vilket betyder "datordatakontroll", vilket helt enkelt är "numerisk kontrollbehandling".

Numerisk styrbehandling är en avancerad bearbetningsteknik i dagens maskintillverkning. Det är en automatiserad bearbetningsmetod med hög effektivitet, hög precision och hög flexibilitet. Det är att mata in arbetsstyckets numeriska styrprogram till verktygsmaskinen, och verktygsmaskinen bearbetar automatiskt arbetsstycket som uppfyller människors önskemål under kontroll av dessa data för att producera underbara produkter.

Numerisk kontrollbearbetningsteknik kan effektivt lösa komplexa, exakta och små batchförändringsbara bearbetningsproblem som formar och helt anpassa sig till behoven hos modern produktion. Kraftfullt utvecklande numerisk kontrollbearbetningsteknik har blivit ett viktigt sätt för vårt land att påskynda den ekonomiska utvecklingen och förbättra oberoende innovationsförmåga. För närvarande är användningen av numeriska styrverktygsmaskiner i vårt land mer och mer vanligt, och att kunna behärska numerisk styrmaskinprogrammering är ett viktigt sätt att ge full spel åt dess funktioner.

Numerisk styrverktygsverktyg är en typisk mekatronikprodukt, den integrerar mikroelektronikteknik, datorteknik, mätteknik, sensorteknik, automatisk styrteknik och artificiell intelligens och annan avancerad teknik, och är nära kombinerad med bearbetningsteknik, är en ny generation av mekanisk tillverkning teknik och utrustning.

Sammansättning av CNC numerisk styrmaskin

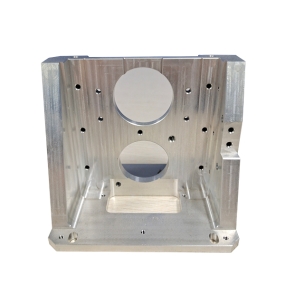

Numerisk styrmaskin är en automatiseringsutrustning som integrerar verktygsmaskiner, datorer, motorer och tekniker som drag, dynamisk styrning och detektering. De grundläggande komponenterna i numeriska styrverktygsverktyg inkluderar styrmedium, numerisk styrenhet, servosystem, återkopplingsanordning och verktygsmaskinkropp, som visas i figur

1. kontrollmedium

Styrmediet är det medium som lagrar allt åtgärdsverktyg i förhållande till arbetsstyckets positionsinformation som krävs för numerisk styrbearbetning. Det registrerar delens bearbetningsprogram. Därför hänvisar styrmediet till informationsbäraren som överför bearbetningsinformationen för delen till den numeriska styrenheten. Det finns många former av styrmedia, som varierar med typen av numerisk styrenhet. De vanligaste är perforerad tejp, perforerat kort, magnetband, magnetskiva etc. Med utvecklingen av numerisk styrteknik tenderar perforerad tejp och perforerat kort att elimineras. Metoden att använda CAD / CAM-programvara för att programmera i en dator och sedan kommunicera med det numeriska styrsystemet för att direkt överföra programmet och data till den numeriska styrenheten används mer och mer allmänt.

2, numerisk styrenhet

Den numeriska styrenheten är kärnan i det numeriska styrverktygsverktyget, som kallas "det centrala systemet". Moderna numeriska styrverktygsverktyg använder datorns numeriska styrenhet CNC. Den numeriska styrenheten innefattar inmatningsanordningen, centralprocessorn (CPU) och utmatningsanordningen etc. Den numeriska styrenheten kan slutföra informationsinmatning, lagring, transformation, interpolering och realisera olika styrfunktioner.

3. servosystem

Servosystemet är en drivande del som tar emot instruktionerna från den numeriska styrenheten och driver rörelsen för verktygsmaskinens ställdon. Det inkluderar spindeldrivenheten, matningsdrivenheten, spindelmotorn och matningsmotorn. Vid arbete accepterar servosystemet kommandoinformationen för det numeriska styrsystemet och jämför den med positions- och hastighetsåterkopplingssignalerna enligt kraven i kommandoinformationen, driver de rörliga delarna eller verkställande delarna av verktygsmaskinen för att fungera och bearbetar de delar som uppfyller kraven i ritningarna.

4. Återkopplingsenhet

Återkopplingsanordningen består av mätelement och motsvarande kretsar. Dess funktion är att detektera hastighet och förskjutning och mata tillbaka informationen för att bilda en sluten slingstyrning. Vissa numeriska styrverktygsverktyg med låga noggrannhetskrav och ingen återkopplingsanordning kallas open-loop-system.

5. Verktygsmaskinkropp

Maskinkroppen är enheten för det numeriska styrverktygsverktyget, vilket är den mekaniska delen som fullbordar den faktiska skärbehandlingen, inklusive sängkroppen, basen, bordet, sängsadeln, spindeln etc.

Egenskaperna hos CNC-bearbetningsteknik

CNC: s numeriska styrbearbetningsprocess följer också bearbetningslagen, som är ungefär densamma som bearbetningsprocessen för vanliga verktygsmaskiner. Eftersom det är en automatiserad bearbetning som tillämpar datorstyrningsteknik på bearbetning, har den egenskaperna hög bearbetningseffektivitet och hög precision. Bearbetningsprocessen har sina egna unika egenskaper. Processen är mer komplicerad och arbetsstegsarrangemanget är mer detaljerat och noggrant.

CNC numerisk styrbearbetningsprocess innefattar val av verktyg, bestämning av skärparametrar och utformningen av skärprocessvägen. CNC numerisk styrbearbetningsprocess är grunden och kärnan i numerisk styrprogrammering. Först när processen är rimlig kan ett högeffektivt och högkvalitativt numeriskt styrprogram sammanställas. Standarderna för att mäta kvaliteten på numeriska styrprogram är: minimal bearbetningstid, minimal verktygsförlust och det bästa arbetsstycket.

Den numeriska styrbearbetningsprocessen är en del av arbetsstyckets övergripande bearbetningsprocess, eller till och med en process. Den måste samarbeta med andra främre och bakre processer för att slutligen uppfylla monteringskraven för den totala maskinen eller formen för att bearbeta kvalificerade delar.

Numeriska kontrollbearbetningsförfaranden är i allmänhet uppdelade i grovbearbetning, medel- och grovvinkelbearbetning, halvbearbetning och efterbehandling.

Programmering av numerisk CNC-styrning

Numerisk styrprogrammering är hela processen från delritning till numeriskt styrbearbetningsprogram. Dess huvudsakliga uppgift är att beräkna skärkontrollpunkten (skärplatspunkt kallad CL-punkt) vid bearbetning. Skärkontrollpunkten tas i allmänhet som skärningspunkten mellan verktygsaxeln och verktygsytan, och verktygsaxelvektorn ges också vid fleraxlig bearbetning.

Det numeriska styrverktygsverktyget är baserat på kraven i arbetsstycksmönstret och bearbetningsprocessen, och rörelsemängden, hastighets- och åtgärdssekvensen, spindelhastigheten, spindelrotationsriktningen, skärhuvudets fastspänning, skärhuvudets lossning och kylning av det använda verktyget och olika komponenter sammanställs till ett programblad i form av en specificerad numerisk styrkod, som matas in i verktygsmaskinens specialdator. Sedan, efter att det numeriska styrsystemet har sammanställt, beräknat och logiskt bearbetat enligt ingångsinstruktionerna, matar det ut olika signaler och instruktioner och styr varje del för att bearbeta olika former av arbetsstycken enligt den angivna förskjutningen och sekventiella åtgärder. Därför har programmeringen stor inverkan på effektiviteten hos det numeriska styrverktygsverktyget.

Det numeriska styrverktygsverktyget måste mata in instruktionskoderna som representerar olika funktioner i den numeriska styranordningen i form av ett program, och sedan utför den numeriska styranordningen beräkningsbehandling och skickar sedan ut pulssignaler för att styra driften av de olika rörliga delarna. av det numeriska styrverktygsverktyget för att slutföra skärningen av delarna.

Det finns för närvarande två standarder för numeriska kontrollprogram: ISO för den internationella standardorganisationen och MKB för American Electronics Industry Association. ISO-koder används i vårt land.

Med teknikutvecklingen är 3D-numerisk styrprogrammering i allmänhet sällan manuellt programmerad och kommersiell CAD / CAM-programvara används.

CAD / CAM är kärnan i det datorstödda programmeringssystemet, och dess huvudfunktioner inkluderar datainmatning / utmatning, bearbetning av spårberäkning och redigering, processparameterinställning, bearbetningssimulering, efterbehandling av numeriskt kontrollprogram och datahantering.

För närvarande, i vårt land av användare som, numerisk kontroll programmering kraftfull programvara Mastercam, UG, Cimatron, PowerMILL, CAXA och så vidare. Varje programvara för numeriska kontroll programmeringsprinciper, grafiska bearbetningsmetoder och bearbetningsmetoder är likartade, men var och en har sina egna egenskaper.

CNC numeriska styrsteg för bearbetningsdelar

1. Analysera delritningarna för att förstå arbetsstyckets allmänna situation (geometri, arbetsstycksmaterial, processkrav etc.)

2. Bestäm den numeriska styrbearbetningstekniken för delarna (bearbetningsinnehåll, bearbetningsväg)

3, utför nödvändiga numeriska beräkningar (baspunkt, nodkoordinatberäkning)

4. Skriv programbladet (olika verktygsmaskiner kommer att vara olika, följ användarhandboken)

5. Programverifiering (ange programmet i verktygsmaskinen och utför grafisk simulering för att verifiera programmeringens riktighet)

6. Bearbetning av arbetsstycket (bra processkontroll kan spara tid och förbättra bearbetningskvaliteten)

7. Arbetsstyckets acceptans och kvalitetsfelanalys (arbetsstycket inspekteras, och det kvalificerade flyter in i nästa. Om det misslyckas hittas orsaken till felet och korrigeringsmetoden genom kvalitetsanalys).

Utvecklingshistorik för numeriska styrverktygsmaskiner

Efter andra världskriget förlitade sig större delen av tillverkningen inom tillverkningsindustrin på manuell drift. Efter att arbetarna hade läst ritningarna manövrerade de verktygsmaskiner och bearbetade delar manuellt. På så sätt var produktionen av produkter dyr, ineffektiv och kvaliteten var inte garanterad.

I slutet av 1940-talet tänkte en ingenjör i USA, John Parsons, en metod för att stansa hål i ett kartongkort för att representera geometrin hos de delar som ska bearbetas och använda ett hårt kort för att kontrollera maskinverktygets rörelse. Vid den tiden var detta bara en idé.

1948 visade Parsons sin idé för US Air Force. Efter att ha sett det uttryckte US Air Force stort intresse, eftersom US Air Force letade efter en avancerad bearbetningsmetod i hopp om att lösa bearbetningsproblemet för flygplansformmodeller. På grund av modellens komplexa form, höga precisionskrav och svårigheter att anpassa sig till allmän utrustning beställde och sponsrade US Air Force omedelbart Massachusetts Institute of Technology (MIT) för att bedriva forskning och utveckla detta cardboard-controlled verktygsmaskin. Slutligen, 1952, samarbetade MIT och Parsons och utvecklade framgångsrikt den första demonstrationsmaskinen. År 1960 hade den relativt enkla och ekonomiska punktstyrda borrmaskinen och den linjära numeriska kontrollfräsmaskinen utvecklats snabbt, vilket gradvis främjade den numeriska styrmaskinen i olika sektorer av tillverkningsindustrin.

Historien om CNC-bearbetning har gått igenom mer än ett halvt sekel, och det numeriska styrsystemet NC har också utvecklats från den tidigaste analoga signalkretsstyrningen till ett extremt komplext integrerat bearbetningssystem, och programmeringsmetoden har också utvecklats manuellt till ett intelligent och kraftfullt CAD / CAM-integrerat system.

När det gäller vårt land är utvecklingen av numerisk styrteknik relativt långsam. För de flesta verkstäder i Kina är utrustningen relativt bakåt och den tekniska nivån och personalkonceptet är bakåt, vilket manifesteras som låg bearbetningskvalitet och bearbetningseffektivitet och ofta försenar leveranstiden.

Den första generationen av NC-system introducerades 1951, och dess styrenhet bestod huvudsakligen av olika ventiler och analoga kretsar. 1952 föddes det första CNC-verktygsverktyget, och det har utvecklats från en fräsmaskin eller en svarv till ett bearbetningscenter och blivit en nyckelutrustning i modern tillverkning.

Andra generationens NC-system producerades 1959 och bestod huvudsakligen av enskilda transistorer och andra komponenter.

1965 introducerades tredje generationens NC-system, som först antog integrerade kretskort.

Faktum är att 1964 utvecklades fjärde generationens NC-system, nämligen det numeriska styrsystemet (CNC-styrsystemet) som vi är mycket bekanta med.

1975 antog NC-systemet en kraftfull mikroprocessor, vilket var den femte generationen av NC-systemet.

6. Sjätte generationens NC-system antar det nuvarande integrerade tillverkningssystemet (MIS) + DNC + flexibelt bearbetningssystem (FMS).

Utvecklingstrend för numeriska styrverktygsmaskiner

1. Hög hastighet

Med den snabba utvecklingen av bil-, nationellt försvars-, flyg-, rymd- och andra industrier och tillämpningen av nya material som aluminiumlegeringar blir höghastighetskraven för numerisk styrverktygsbearbetning högre och högre.

A. Spindelhastighet: Maskinen antar en elektrisk spindel (inbyggd spindelmotor) och den maximala spindelhastigheten är 200000r / min;

B. Matningshastighet: med en upplösning på 0,01 µm är den maximala matningshastigheten 240 m / min och komplex precisionsbearbetning är möjlig.

C. Datorhastighet: Den snabba utvecklingen av mikroprocessorer har gett en garanti för utvecklingen av numeriska styrsystem till hög hastighet och hög precision. CPU har utvecklats till 32-bitars och 64-bitars numeriska styrsystem, och frekvensen har ökats till flera hundra MHz och gigahertz. På grund av den stora förbättringen av datorhastigheten, när upplösningen är 0,1 µm och 0,01 µm, kan matningshastigheten fortfarande vara så hög som 24 ~ 240m / min;

D. Verktygsbyteshastighet: För närvarande är verktygsutbytestiden för utländska avancerade bearbetningscentra i allmänhet runt 1-talet, och den höga har nått 0,5-talet. Tyska Chiron-företaget designar verktygsmagasinet som en korgstil, med spindeln som axel, och verktygen är ordnade i en cirkel. Verktygsbytetiden från kniv till kniv är bara 0,9-tal.

2. Hög precision

Kraven på numerisk styrverktygsnoggrannhet är nu inte begränsade till statisk geometrisk noggrannhet, och rörelsenoggrannheten, termisk deformation och vibrationsövervakning och kompensation av verktygsmaskiner får mer och mer uppmärksamhet.

A. Förbättra kontrollnoggrannheten i CNC-systemet: Använd höghastighetsinterpoleringsteknik för att uppnå kontinuerlig matning med små programsegment, vilket gör CNC-styrenheten förfinad och använder högupplösta positionsdetekteringsanordningar för att förbättra positionsdetekteringsnoggrannheten. Positionsservosystemet använder matningskontroll och icke-linjära kontrollmetoder.

B. Anta felkompensationsteknik: använd kompensation för omvänd frigång, kompensation för skruvstigningsfel och kompensation för verktygsfel för att helt kompensera för utrustningens termiska deformationsfel och rumsliga fel.

C. Kontrollera och förbättra bearbetningscentrets rörelsespårnoggrannhet med hjälp av rutnätsteknik: förutsäga verktygsmaskinens bearbetningsnoggrannhet genom simulering för att säkerställa verktygsmaskinens positioneringsnoggrannhet och upprepade positioneringsnoggrannhet, så att dess prestanda kan vara stabil under lång tid och det kan slutföra en mängd olika bearbetningsuppgifter under olika driftsförhållanden.

3. Funktionell integration

Betydelsen av kompositverktygsmaskiner hänvisar till förverkligandet eller slutförandet av olika element från grov till färdig produkt på en verktygsmaskin. Enligt dess strukturella egenskaper kan den delas in i två kategorier: processkomposittyp och processkomposittyp. Bearbetningscentra kan slutföra olika processer som svarvning, fräsning, borrning, hobbing, slipning, laservärmebehandling etc. och kan slutföra all bearbetning av komplexa delar. Med den kontinuerliga förbättringen av moderna bearbetningskrav välkomnas ett stort antal numeriska styrverktygsmaskiner med flera axlar mer och mer av stora företag.

4. Intelligent styrning

Med utvecklingen av artificiell intelligensteknologi, för att möta utvecklingsbehoven för tillverkningsproduktionsflexibilitet och tillverkningsautomation, förbättras intelligensen hos numeriska styrverktygsverktyg ständigt. Specifikt återspeglas i följande aspekter:

A. Processadaptiv styrteknik.

B. Intelligent optimering och val av bearbetningsparametrar;

C. Intelligent feldiagnos och självreparationsteknik;

D. Intelligent feluppspelning och felsimuleringsteknik;

E. Intelligent växelströmsförsörjning.

F. Intelligent 4M numeriskt styrsystem: I tillverkningsprocessen integreras mätning, modellering, bearbetning och maskindrift i ett system.

5. Öppet system

Öppen för framtida teknik: Eftersom både mjukvaru- och hårdvarugränssnitt följer accepterade standardprotokoll kan de antas, absorberas och kompatibla med en ny generation programvara och hårdvara för allmänt bruk.

B. Öppet för användarnas specifika krav: uppdatera produkter, utöka funktioner och tillhandahålla olika kombinationer av hårdvaru- och programvaruprodukter för att uppfylla specifika applikationskrav.

C. Upprättande av numeriska kontrollstandarder: Standardiserat programmeringsspråk, vilket är bekvämt för användare, använder och minskar arbetskonsumtionen direkt relaterad till driftseffektivitet.

6. Kör parallellanslutning

Det kan realisera flera funktioner för numerisk styrbehandling, montering och mätning med flera koordinater, och kan bättre möta bearbetningen av komplexa specialdelar. Parallella verktygsmaskiner anses vara "den mest betydelsefulla utvecklingen i verktygsmaskinindustrin sedan uppfinningen av numerisk styrteknik" och "en ny generation av numerisk styrbehandlingsutrustning under 2000-talet".

7. Extrem (stor och miniatyriserad)

Utvecklingen av nationell försvars-, flyg- och rymdindustri och storskalig utveckling av grundläggande industriell utrustning som energi kräver stöd av storskaliga och högpresterande numeriska styrverktygsmaskiner. Ultraprecisionsbearbetningsteknik och mikro-nano-teknik är strategisk teknik under 2000-talet, och nya tillverkningsprocesser och utrustning som kan anpassas till mikro-storlek och mikro-nano-bearbetningsnoggrannhet måste utvecklas.

8. Nätverkande av informationsutbyte

Det kan inte bara förverkliga delningen av nätverksresurser utan också förverkliga fjärrövervakning, kontroll, fjärrdiagnos och underhåll av verktyg för numerisk styrning.

9. Grön bearbetning

Under de senaste åren har verktygsmaskiner som inte kräver eller använder mindre kylvätska för att uppnå energibesparing och miljöskydd för torrskärning och halvtorr skärning dykt upp, och trenden med grön tillverkning har påskyndat utvecklingen av olika energibesparande och miljövänliga verktygsmaskiner.

10. Tillämpning av multimediateknik

Multimediateknik integrerar dator-, ljudbild- och kommunikationsteknik, vilket gör att datorn har förmågan att heltäckande bearbeta ljud-, text-, bild- och videoinformation. Den kan integreras och intelligent i informationsbehandling och tillämpas på realtidsövervakning, feldiagnos av system och produktionsfältutrustning, övervakning av produktionsprocessparametrar etc., så den har stort applikationsvärde.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque