Verktygsslitage har alltid varit en huvudvärk för tillverkare av numerisk kontrollbearbetning. Bekant förståelse för orsakerna och formerna av verktygsslitage kan hjälpa oss att förlänga livslängden för verktyg inom numerisk kontrollbearbetning och bättre kontrollera produktkvaliteten. Shenzhen EMAR Precision Technology Co., Ltd. fokuserar på numeriska styrverktygsmaskiner med hög precision för extern bearbetning. År av utveckling har sammanfattat en uppsättning teknisk erfarenhet av verktygsslitage. Därefter kommer vi att dela med dig av vad vanligt verktygsslitage presenteras, samt skälen till slitage och åtgärder för att undvika det. Låt oss ta en titt på denna tekniska kunskap.

Verktygsslitage har alltid varit en huvudvärk för tillverkare av numerisk kontrollbearbetning. Bekant förståelse för orsakerna och formerna av verktygsslitage kan hjälpa oss att förlänga livslängden för verktyg inom numerisk kontrollbearbetning och bättre kontrollera produktkvaliteten. Shenzhen EMAR Precision Technology Co., Ltd. fokuserar på numeriska styrverktygsmaskiner med hög precision för extern bearbetning. År av utveckling har sammanfattat en uppsättning teknisk erfarenhet av verktygsslitage. Därefter kommer vi att dela med dig av vad vanligt verktygsslitage presenteras, samt skälen till slitage och åtgärder för att undvika det. Låt oss ta en titt på denna tekniska kunskap.

För det första bör manifestationen av verktygsslitage och tillverkare av numerisk kontrollbehandling vidta motåtgärder för att dela

1. Halvmåne depression slitage

Orsak: Kontakten mellan flisen och bladets framsida (verktyg) orsakar slitage på halvmånedepressionen, vilket är en kemisk reaktion.

Orsak: Kontakten mellan flisen och bladets framsida (verktyg) orsakar slitage på halvmånedepressionen, vilket är en kemisk reaktion.

Motåtgärder: Minska skärhastigheten och välja en insats (verktyg) med rätt spår och en mer slitstark beläggning förlänger verktygets livslängd.

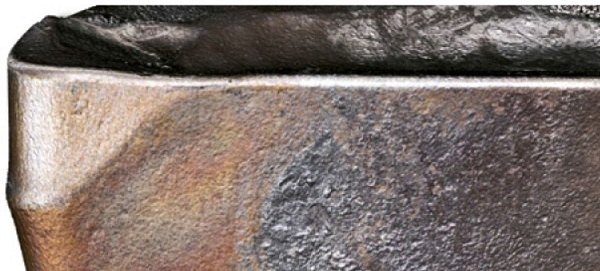

2. Bakre blad yta slitage

Bakre ansiktsslitage är en av de vanligaste typerna av slitage och förekommer på bladets (verktygets) baksida.

Bakre ansiktsslitage är en av de vanligaste typerna av slitage och förekommer på bladets (verktygets) baksida.

Orsak: Under skärning kan friktion med ytan på arbetsstycksmaterialet leda till förlust av verktygsmaterial i bakytan. Slitage uppträder vanligtvis initialt vid kantlinjen och utvecklas gradvis nedåt.

Svar: Att minska skärhastigheten och samtidigt öka matningen förlänger verktygets livslängd samtidigt som produktiviteten säkerställs.

3. Beläggningen skalar av

Beläggningsskalning sker vanligtvis vid bearbetning av material med bindningsegenskaper.

Beläggningsskalning sker vanligtvis vid bearbetning av material med bindningsegenskaper.

Orsak: Självhäftande belastning kommer att utvecklas gradvis, och skäreggen kommer att utsättas för dragspänning. Detta kan orsaka att beläggningen separeras och exponerar det underliggande skiktet eller substratet.

Motåtgärder: Att öka skärhastigheten och välja ett blad med en tunnare beläggning minskar beläggningsskalningen av verktyget.

4. Plastisk deformation

Banbrytande kollaps

Banbrytande kollaps

Plastdeformation avser en permanent förändring av skäreggen, vilket gör att skäreggen deformeras inåt (skäreggen är nedsänkt) eller nedåt (skäreggen kollapsar).

Anledningen är att skäreggen är under spänning vid höga skärkrafter och höga temperaturer, vilket överstiger verktygsmaterialets sträckgräns och temperatur.

Motåtgärder: Användningen av material med het ämneshårdhet kan lösa problemet med plastisk deformation. Beläggning kan förbättra bladets (verktygets) plastiska deformationsmotstånd.

5. Kollaps bladet

Skillnaden mellan en flisad kant och en bruten kant är att bladet fortfarande kan användas efter en flisad kant.

Skillnaden mellan en flisad kant och en bruten kant är att bladet fortfarande kan användas efter en flisad kant.

Orsak: Det finns många kombinationer av slitförhållanden som kan leda till flisning. De vanligaste är dock termisk-mekanisk och lim.

Motåtgärder: Olika förebyggande åtgärder kan vidtas för att minimera flisning, beroende på slitage som orsakade det.

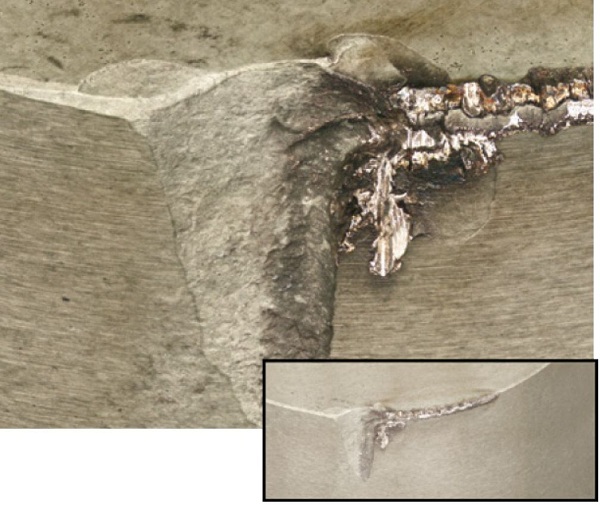

6. Sprickor

Sprickor är smala slitsar genom vilka en ny gränsyta bildas. Vissa sprickor är begränsade till beläggningen, medan andra sträcker sig ner till substratet. Kamliknande sprickor är ungefär vinkelräta mot kantlinjen och är vanligtvis heta sprickor.

Sprickor är smala slitsar genom vilka en ny gränsyta bildas. Vissa sprickor är begränsade till beläggningen, medan andra sträcker sig ner till substratet. Kamliknande sprickor är ungefär vinkelräta mot kantlinjen och är vanligtvis heta sprickor.

Orsak: Kamliknande sprickor bildas på grund av snabba temperaturfluktuationer.

Motåtgärder: För att förhindra att detta händer kan ett hårdare bladmaterial användas och en stor mängd kylvätska bör användas eller ingen kylvätska bör användas alls.

7. fraktur

Fraktur innebär att större delen av skäreggen är trasig, och klingan inte längre kan användas.

Fraktur innebär att större delen av skäreggen är trasig, och klingan inte längre kan användas.

Orsak: Skärkanten bär mer belastning än den klarar. Detta kan bero på att slitage utvecklas för snabbt, vilket resulterar i ökad skärkraft. Fel skärparametrar eller klämstabilitetsproblem kan också leda till för tidigt brott.

Motåtgärder: Identifiera de första tecknen på sådant slitage och förhindra att det utvecklas genom att välja rätt skärparametrar och kontrollera klämstabiliteten.

8. Spårslitage

Spårslitage kännetecknas av överdriven lokal skada vid maximalt skärdjup, men detta kan också förekomma på sekundära skärkanter.

Spårslitage kännetecknas av överdriven lokal skada vid maximalt skärdjup, men detta kan också förekomma på sekundära skärkanter.

Orsak: Det beror på om kemiskt slitage dominerar i spårslitage, som utvecklas mer regelbundet än den oregelbundna tillväxten av limslitage eller termiskt slitage, som visas i figuren. För limslitage eller termiskt slitage är arbetshärdning och burrbildning viktiga faktorer som leder till spårslitage.

Motåtgärder: För arbetshärdade material, välj en mindre huvuddeklinationsvinkel och ändra skärdjupet.

9. Deflationstumör (vidhäftning)

En ansamling av skräp (BUE) avser ansamling av material på bladytan.

En ansamling av skräp (BUE) avser ansamling av material på bladytan.

Orsak: Spånuppbyggnadsmaterialet kan bildas längst upp i skäreggen och separera skäreggen från materialet. Detta ökar skärkraften, vilket resulterar i övergripande fel eller spånuppbyggnad, vilket ofta avlägsnar beläggningen eller till och med en del av substratet.

Motåtgärder: Att öka skärhastigheten kan förhindra bildandet av spånuppbyggnad. Vid bearbetning av mjukare, mer viskösa material är det bäst att använda en skarpare skärkant.

För det andra, de olika mekanismerna för verktygsslitage

För det andra, de olika mekanismerna för verktygsslitage

Vid numerisk kontrollbearbetning gör värmen och friktionen som genereras av chipet som glider längs verktygets skäryta med hög hastighet verktyget i en mycket utmanande bearbetningsmiljö. Mekanismerna för verktygsslitage är huvudsakligen följande:

1. Mekanisk kraft: Mekaniskt tryck på bladets skäregg orsakar brott.

2. Kemisk reaktion: Den kemiska reaktionen mellan hårdmetallen och arbetsstyckets material orsakar slitage.

3. Värme: På bladets framkant orsakar temperaturförändringar sprickor och värme orsakar plastisk deformation.

4. Vidhäftning: För viskösa material bildas uppbyggnadsskikt / uppbyggnadstumörer.

5. Slipning: I gjutjärn kan SiC-inneslutningar slita ner bladets skärkant.

Genom ovanstående delning är vi bekanta med de nio formerna av verktygsslitage och hur man vidtar åtgärder för att hantera verktygsslitage som tillverkare av numerisk kontrollbehandling. Samtidigt bör vi också vara uppmärksamma på mekanisk kraft, kemisk reaktion, värme, vidhäftning och slipning i själva driftsprocessen, för att undvika allvarligt verktygsslitage och förbättra verktygets livslängd och skärnoggrannhet.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque