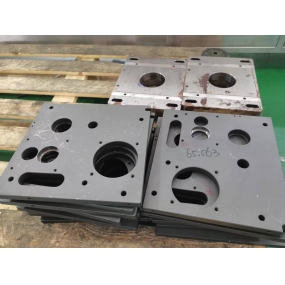

Khuôn dập là một thiết bị quy trình quan trọng trong sản xuất dập cho nhà máy chế biến dập chính xác, là một phương pháp hữu ích để cải thiện chất lượng sản phẩm, tiết kiệm xử lý ban đầu và thể hiện kỹ năng và tính kinh tế của sản phẩm khuôn. Độ bền của khuôn dập. Sau khi làm việc một thời gian, khuôn dập và khuôn dập bị mất kích thước làm việc vì thường xuyên bị mòn, và không còn có thể hài lòng với điều kiện kỹ năng của các bộ phận, được xác định theo tổng số bộ phận được dập bởi khuôn dập. Một cặp khuôn dập được xác định từ lập kế hoạch, gia công, thiết bị, điều chỉnh đến sử dụng thiết bị, quy trình nhiều, chu kỳ dài, chi phí xử lý cao, vì vậy, ngoài việc yêu cầu hiệu quả sản xuất cao, các bộ phận dập ra hoàn toàn đáp ứng yêu cầu chất lượng và điều kiện kỹ năng, độ bền của khuôn dập cũng rất quan trọng.

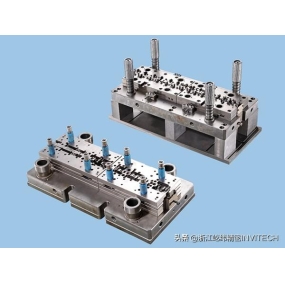

Khuôn dập là một loại thiết bị quy trình đặc biệt xử lý thành các bộ phận trong quá trình dập lạnh, được sử dụng rộng rãi trong quá trình sản xuất, nhưng trong quá trình sử dụng, có thể có tình trạng hao mòn. Nếu phát hiện khuôn dập bị hao mòn thì nên xử lý như thế nào? Chúng ta hãy lắng nghe nhà máy chế biến dập chính xác chuyên nghiệp nói gì nhé!  bộ phận làm việc khuôn cộng với ưu và nhược điểm của chất lượng bên ngoài có mối quan hệ rất chặt chẽ với khả năng chống mài mòn, khả năng chống nứt và khả năng chống dính của khuôn, ảnh hưởng trực tiếp đến tuổi thọ của khuôn của nhà máy chế biến dập chính xác. Đặc biệt, giá trị độ nhám bên ngoài có ảnh hưởng lớn đến tuổi thọ của khuôn, nếu giá trị độ nhám bên ngoài quá lớn, hiện tượng hội tụ căng thẳng sẽ xảy ra trong quá trình vận hành, và các vết nứt đơn giản xảy ra giữa các đỉnh và thung lũng của nó, ảnh hưởng đến độ bền của khuôn, cũng sẽ ảnh hưởng đến khả năng chống ăn mòn của bề mặt của bộ phận dập, ảnh hưởng trực tiếp đến tuổi thọ và độ chính xác của khuôn, vì lý do này, cần chú ý đến các vấn đề sau:

bộ phận làm việc khuôn cộng với ưu và nhược điểm của chất lượng bên ngoài có mối quan hệ rất chặt chẽ với khả năng chống mài mòn, khả năng chống nứt và khả năng chống dính của khuôn, ảnh hưởng trực tiếp đến tuổi thọ của khuôn của nhà máy chế biến dập chính xác. Đặc biệt, giá trị độ nhám bên ngoài có ảnh hưởng lớn đến tuổi thọ của khuôn, nếu giá trị độ nhám bên ngoài quá lớn, hiện tượng hội tụ căng thẳng sẽ xảy ra trong quá trình vận hành, và các vết nứt đơn giản xảy ra giữa các đỉnh và thung lũng của nó, ảnh hưởng đến độ bền của khuôn, cũng sẽ ảnh hưởng đến khả năng chống ăn mòn của bề mặt của bộ phận dập, ảnh hưởng trực tiếp đến tuổi thọ và độ chính xác của khuôn, vì lý do này, cần chú ý đến các vấn đề sau:

1, Thay thế kịp thời các thành phần hướng dẫn khuôn dập và đầu đấm đã bị mòn.

2, Kiểm tra xem khoảng trống khuôn dập có hợp lý không (nhỏ hơn), tăng khoảng trống khuôn dưới.

3, Cố gắng giảm thiểu hao mòn, cải thiện điều kiện mịn, tấm mịn và xả. Lượng dầu và số lần phun dầu phụ thuộc vào điều kiện xử lý. Xử lý không có bụi bẩn như tấm thép cán lạnh, tấm thép chống ăn mòn, phải phun dầu vào khuôn, điểm phun dầu là vỏ hướng dẫn, miệng phun dầu, khuôn dưới, v.v. Dầu sử dụng dầu động cơ nhẹ. Có xử lý bụi bẩn rỉ sét, trong quá trình xử lý bột mịn rỉ sét sẽ hút vào giữa đầu xả và vỏ hướng dẫn, bụi bẩn xảy ra, làm cho đầu xả không thể trượt tự do trong vỏ hướng dẫn, trong trường hợp này, nếu lên dầu, sẽ làm cho bụi bẩn rỉ sét dễ dính hơn, vì vậy khi xả loại xử lý này, ngược lại, phải lau sạch dầu, tách ra mỗi tháng một lần, sử dụng dầu (củi) để xả đầu, bụi bẩn dưới khuôn, tháo ra trước khi lắp lại lau sạch. Điều này có thể đảm bảo rằng khuôn có hiệu suất mịn tuyệt vời.

4, phương pháp mài không phù hợp, hình thành ủ khuôn, làm trầm trọng thêm sự hao mòn, nên sử dụng bánh xe mài mòn mềm, sử dụng lượng dao ăn nhỏ, đủ lượng chất lỏng làm mát và thường xuyên sắp xếp bánh xe mài.

Bài viết này là của EMAR Mold Co., Ltd., để biết thêm thông tin về EMAR xin vui lòng nhấp vào: www.sjt-ic.com,

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque