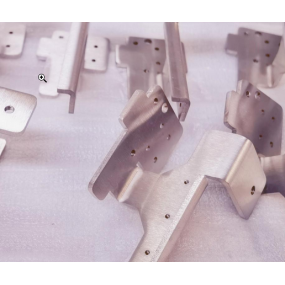

I. Giới thiệu ngắn gọn về gia công các bộ phận chính xác của máy móc Thâm Quyến:

Gia công cơ khí đề cập đến quá trình thay đổi kích thước hoặc hiệu suất bên ngoài của phôi thông qua một loại thiết bị cơ khí. Ý nghĩa của nó có nhiều cách hiểu: Ý nghĩa rộng đề cập đến tất cả các quá trình có thể sử dụng phương tiện cơ khí để sản xuất sản phẩm; ý nghĩa hẹp đề cập đến việc sử dụng máy tiện (Lathe Machine), máy xay (Milling Machine), máy khoan (Driling Machine), máy mài (Grinding Machine), máy dập, máy đúc khuôn và các thiết bị khác trên máy móc chuyên dụng để sản xuất các bộ phận. Thông thường ở nhiệt độ bình thường không gây ra sự thay đổi hóa học hoặc pha vật lý của phôi, được gọi là xử lý lạnh. Tương tự, xử lý cao hơn hoặc thấp hơn nhiệt độ bình thường của biển và sẽ gây ra sự thay đổi pha hóa học hoặc vật lý của phôi, được gọi là xử lý nóng. Theo sự khác biệt về phương pháp xử lý lạnh có thể được chia thành Gia công nhiệt thường có xử lý nhiệt, rèn, đúc và hàn.

II, Loại sản xuất gia công các bộ phận chính xác của máy móc Thâm Quyến:

II, Loại sản xuất gia công các bộ phận chính xác của máy móc Thâm Quyến:

1. Sản xuất một mảnh: Sản xuất riêng các sản phẩm có cấu trúc khác nhau và kích thước khác nhau và hiếm khi lặp lại.

2. Sản xuất hàng loạt: Sản xuất cùng một sản phẩm theo lô trong một năm, quá trình sản xuất có độ lặp lại nhất định.

3. Sản xuất hàng loạt: Số lượng sản xuất sản phẩm rất lớn, hầu hết các nơi làm việc thường lặp lại một quy trình xử lý nhất định của một bộ phận nhất định.

3, Gia công các bộ phận chính xác của máy móc Thâm Quyến - nguyên tắc của lộ trình công nghệ:

1, Gia công mặt phẳng tham chiếu trước: Trong quá trình gia công, bề mặt làm dữ liệu định vị của các bộ phận phải được gia công trước để cung cấp dữ liệu chính xác cho quá trình gia công của các quy trình tiếp theo càng sớm càng tốt. Nó được gọi là "dữ liệu trước".

2, Phân chia giai đoạn gia công: Các bề mặt có yêu cầu chất lượng gia công cao, tất cả đều được chia thành các giai đoạn gia công, thường có thể được chia thành ba giai đoạn: gia công thô, gia công bán hoàn thiện và gia công hoàn thiện. Chủ yếu là để đảm bảo chất lượng gia công; có lợi cho việc sử dụng thiết bị hợp lý; thuận tiện để sắp xếp quy trình xử lý nhiệt; và dễ dàng tìm thấy khiếm khuyết trống, v.v.

3, Mặt trước rồi lỗ: Đối với các bộ phận như thân hộp, giá đỡ và thanh kết nối, trước tiên nên xử lý lỗ sau khi xử lý mặt phẳng. Bằng cách này, lỗ xử lý có thể được định vị bằng mặt phẳng, đảm bảo độ chính xác vị trí của mặt phẳng và lỗ, và mang lại sự tiện lợi cho việc xử lý lỗ trên mặt phẳng.

4, Gia công hoàn thiện: Gia công hoàn thiện bề mặt chính (chẳng hạn như mài, mài, gia công cán hoàn thiện, v.v.), nên được thực hiện ở giai đoạn cuối cùng của tuyến đường quy trình, độ hoàn thiện bề mặt sau khi gia công trên Ra0.8um, va chạm nhỏ sẽ làm hỏng bề mặt, ở Nhật Bản, Đức và các nước khác, sau khi gia công hoàn thiện, tất cả đều phải được bảo vệ bằng vải nhung, tuyệt đối không được phép tiếp xúc trực tiếp với phôi bằng tay hoặc các vật thể khác, để tránh bề mặt gia công hoàn thiện, do vận chuyển và lắp đặt giữa các quy trình và bị hư hỏng.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque