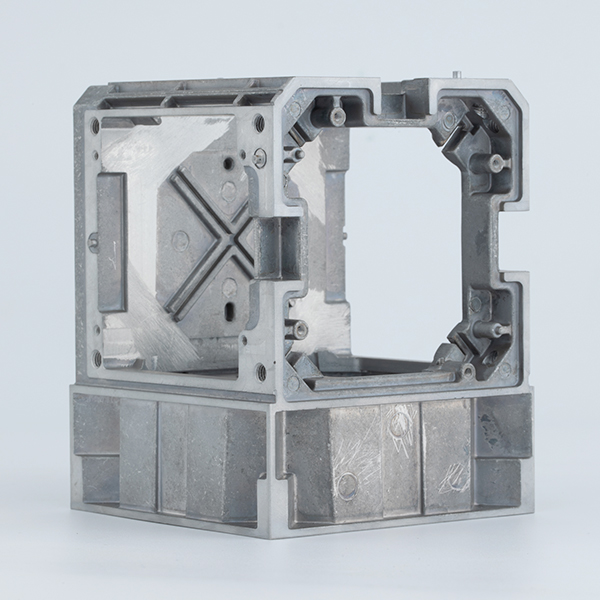

1, Độ chính xác chiều yêu cầu phạm vi dung sai: Kích thước của đúc sau khi gia công CNC phải được kiểm soát chặt chẽ trong phạm vi dung sai quy định trong thiết kế. Điều này phụ thuộc vào việc sử dụng cụ thể của sản phẩm, các ngành công nghiệp và kịch bản ứng dụng khác nhau có yêu cầu độ chính xác khác nhau. Ví dụ, trong lĩnh vực hàng không vũ trụ, dung sai kích thước của một số đúc chính có thể được kiểm soát trong vòng 0,01mm để đảm bảo rằng các bộ phận có thể phù hợp chính xác trong các hệ thống cơ khí phức tạp; trong sản xuất máy móc thông thường, dung sai kích thước thường là khoảng 0,1-0,05mm.  Kích thước nhất quán: Các sản phẩm gia công CNC đúc của cùng một lô, kích thước của chúng phải có độ nhất quán cao. Điều này đặc biệt quan trọng đối với các bộ phận có thể hoán đổi cho nhau trong sản xuất hàng loạt. Ví dụ, sau khi đúc khối xi lanh động cơ ô tô được gia công CNC, đường kính và độ sâu của mỗi xi lanh và mối quan hệ kích thước giữa các bề mặt lắp đặt của khối xi lanh phải được giữ nhất quán cao, để đảm bảo hiệu suất của động cơ ổn định và thực hiện trao đổi khi sửa chữa các bộ phận thay thế. 2, Độ chính xác hình dạng yêu cầu kiểm soát độ lệch hình học: hình dạng sau khi đúc được gia công phải phù hợp với yêu cầu hình học của bản vẽ thiết kế và kiểm soát lỗi hình dạng. Các chỉ số độ chính xác hình học như độ phẳng, độ tròn, độ tròn, độ thẳng và độ thẳng cần được kiểm soát chặt chẽ. Ví dụ, đối với một đúc yêu cầu lắp đặt các bộ phận khác trên mặt phẳng, lỗi độ phẳng sau khi gia công có thể được yêu cầu trong vòng 0,01mm để đảm bảo rằng các bộ phận được lắp đặt có thể được vừa vặn chặt chẽ và tránh các vấn đề về nồng độ ứng suất và niêm phong do lỗi hình dạng. Đảm bảo độ chính xác của hình dạng phức tạp: Đối với các sản phẩm có hình dạng phức tạp, chẳng hạn như các sản phẩm có đường viền cong, hình dạng cong hoặc hình dạng không đều, gia công CNC phải có thể khôi phục chính xác hình dạng thiết kế. Điều này đòi hỏi lập trình CNC có độ chính xác cao và công nghệ gia công tiên tiến. Ví dụ, trong gia công đúc khuôn, hình dạng cong phức tạp của khoang khuôn phải được gia công chính xác để đảm bảo rằng các sản phẩm nhựa hoặc bộ phận dập được sản xuất có thể đáp ứng các yêu cầu về hình dạng và kích thước của thiết kế. 3, Chất lượng bề mặt yêu cầu độ nhám bề mặt: Độ nhám bề mặt sau khi gia công CNC đúc là một chỉ số chất lượng quan trọng. Các kịch bản ứng dụng khác nhau có yêu cầu khác nhau về độ nhám bề mặt. Ví dụ, đối với các bộ phận cơ khí chịu được tải trọng cao và ma sát cao, chẳng hạn như đường ray dẫn hướng của máy công cụ, trục khuỷu của ô tô, v.v., độ nhám bề mặt của nó thường được yêu cầu từ Ra0.8 đến Ra1.6 μm để giảm ma sát và mài mòn, và cải thiện tuổi thọ của các bộ phận; đối với một số bộ phận bên ngoài hoặc bề mặt không vừa vặn, yêu cầu độ nhám bề mặt tương đối thấp, chẳng hạn như khoảng Ra3.2 - Ra6.3 μm. Tính toàn vẹn bề mặt: bề mặt sau khi gia công phải không có khuyết tật đúc như vết nứt, mắt cát, lỗ khí, cặn bã. Những khiếm khuyết này sẽ ảnh hưởng đến tính chất cơ học và độ Trong quá trình xử lý, cần phải phát hiện và tránh sự lây lan của các khiếm khuyết này thông qua các kỹ thuật xử lý và phương tiện kiểm tra hợp lý. Ví dụ, đối với một số đúc bình áp suất cao, bề mặt sau khi xử lý phải được kiểm tra không phá hủy để đảm bảo không có khiếm khuyết bên trong nào kéo dài đến bề mặt, do đó đảm bảo an toàn cho bình. Hướng kết cấu bề mặt: Trong một số trường hợp, hướng kết cấu bề mặt cũng cần được xem xét. Ví dụ, trên bề mặt của các bộ phận có chuyển động tương đối, hướng kết cấu bề mặt hợp lý có thể làm giảm lực cản ma sát và cải thiện độ ổn định của chuyển động. Trong quá trình xử lý đúc vỏ ổ trục, hướng kết cấu bề mặt của lỗ lắp ổ trục phải phù hợp với hướng quay của ổ trục để tối ưu hóa hiệu suất làm việc của ổ trục.

Kích thước nhất quán: Các sản phẩm gia công CNC đúc của cùng một lô, kích thước của chúng phải có độ nhất quán cao. Điều này đặc biệt quan trọng đối với các bộ phận có thể hoán đổi cho nhau trong sản xuất hàng loạt. Ví dụ, sau khi đúc khối xi lanh động cơ ô tô được gia công CNC, đường kính và độ sâu của mỗi xi lanh và mối quan hệ kích thước giữa các bề mặt lắp đặt của khối xi lanh phải được giữ nhất quán cao, để đảm bảo hiệu suất của động cơ ổn định và thực hiện trao đổi khi sửa chữa các bộ phận thay thế. 2, Độ chính xác hình dạng yêu cầu kiểm soát độ lệch hình học: hình dạng sau khi đúc được gia công phải phù hợp với yêu cầu hình học của bản vẽ thiết kế và kiểm soát lỗi hình dạng. Các chỉ số độ chính xác hình học như độ phẳng, độ tròn, độ tròn, độ thẳng và độ thẳng cần được kiểm soát chặt chẽ. Ví dụ, đối với một đúc yêu cầu lắp đặt các bộ phận khác trên mặt phẳng, lỗi độ phẳng sau khi gia công có thể được yêu cầu trong vòng 0,01mm để đảm bảo rằng các bộ phận được lắp đặt có thể được vừa vặn chặt chẽ và tránh các vấn đề về nồng độ ứng suất và niêm phong do lỗi hình dạng. Đảm bảo độ chính xác của hình dạng phức tạp: Đối với các sản phẩm có hình dạng phức tạp, chẳng hạn như các sản phẩm có đường viền cong, hình dạng cong hoặc hình dạng không đều, gia công CNC phải có thể khôi phục chính xác hình dạng thiết kế. Điều này đòi hỏi lập trình CNC có độ chính xác cao và công nghệ gia công tiên tiến. Ví dụ, trong gia công đúc khuôn, hình dạng cong phức tạp của khoang khuôn phải được gia công chính xác để đảm bảo rằng các sản phẩm nhựa hoặc bộ phận dập được sản xuất có thể đáp ứng các yêu cầu về hình dạng và kích thước của thiết kế. 3, Chất lượng bề mặt yêu cầu độ nhám bề mặt: Độ nhám bề mặt sau khi gia công CNC đúc là một chỉ số chất lượng quan trọng. Các kịch bản ứng dụng khác nhau có yêu cầu khác nhau về độ nhám bề mặt. Ví dụ, đối với các bộ phận cơ khí chịu được tải trọng cao và ma sát cao, chẳng hạn như đường ray dẫn hướng của máy công cụ, trục khuỷu của ô tô, v.v., độ nhám bề mặt của nó thường được yêu cầu từ Ra0.8 đến Ra1.6 μm để giảm ma sát và mài mòn, và cải thiện tuổi thọ của các bộ phận; đối với một số bộ phận bên ngoài hoặc bề mặt không vừa vặn, yêu cầu độ nhám bề mặt tương đối thấp, chẳng hạn như khoảng Ra3.2 - Ra6.3 μm. Tính toàn vẹn bề mặt: bề mặt sau khi gia công phải không có khuyết tật đúc như vết nứt, mắt cát, lỗ khí, cặn bã. Những khiếm khuyết này sẽ ảnh hưởng đến tính chất cơ học và độ Trong quá trình xử lý, cần phải phát hiện và tránh sự lây lan của các khiếm khuyết này thông qua các kỹ thuật xử lý và phương tiện kiểm tra hợp lý. Ví dụ, đối với một số đúc bình áp suất cao, bề mặt sau khi xử lý phải được kiểm tra không phá hủy để đảm bảo không có khiếm khuyết bên trong nào kéo dài đến bề mặt, do đó đảm bảo an toàn cho bình. Hướng kết cấu bề mặt: Trong một số trường hợp, hướng kết cấu bề mặt cũng cần được xem xét. Ví dụ, trên bề mặt của các bộ phận có chuyển động tương đối, hướng kết cấu bề mặt hợp lý có thể làm giảm lực cản ma sát và cải thiện độ ổn định của chuyển động. Trong quá trình xử lý đúc vỏ ổ trục, hướng kết cấu bề mặt của lỗ lắp ổ trục phải phù hợp với hướng quay của ổ trục để tối ưu hóa hiệu suất làm việc của ổ trục.

Xin chào! Chào mừng bạn đến với trang web của công ty Emar!

Vietnamese

Vietnamese » »

» »

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque