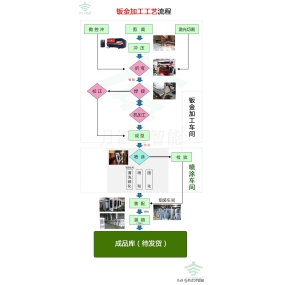

1, Chất lượng nguyên liệu thô để xử lý vỏ khung máy và tủ chọn tấm điều khiển: xử lý vỏ khung máy và tủ chọn tấm phù hợp theo môi trường sử dụng và yêu cầu của khung máy và tủ. Ví dụ, đối với khung máy trong nhà thông thường, tấm thép cán lạnh là vật liệu thường được sử dụng, nó có độ bền và hiệu suất xử lý tốt. Nếu tủ khung máy cần được sử dụng trong môi trường ngoài trời, hãy xem xét chọn tấm thép mạ kẽm hoặc tấm thép không gỉ có khả năng chống gỉ. Khi chọn tấm, hãy chú ý đến độ tinh khiết của vật liệu, dung sai độ dày và các chỉ số khác. Dung sai độ dày nên được kiểm soát trong phạm vi nhỏ hơn, chẳng hạn như 0,05mm, để đảm bảo độ chính xác chiều của vỏ khung máy và tủ.  Đối với một số tủ khung máy có yêu cầu về hiệu suất che chắn điện từ, bạn nên chọn vật liệu có độ dẫn điện tốt, chẳng hạn như tấm nhôm hoặc tấm đồng. Đồng thời, bạn cũng có thể tăng cường hiệu quả che chắn điện từ bằng cách mạ vật liệu dẫn điện trên bề mặt của tấm thép thông thường. Kiểm tra vật liệu: Thực hiện kiểm tra chất lượng toàn diện trên tấm đã mua. Bao gồm kiểm tra ngoại hình để xem bề mặt tấm có vết trầy xước, vết lõm, da oxy hóa và các khiếm khuyết khác không. Ví dụ, bề mặt tấm thép cán lạnh phải phẳng và mịn, không có khiếm khuyết rõ ràng, nếu không sẽ ảnh hưởng đến chất lượng ngoại hình của vỏ khung máy. Ngoài ra còn thực hiện kiểm tra hiệu suất vật liệu, chẳng hạn như kiểm tra độ bền năng suất, độ bền kéo và các chỉ số hiệu suất cơ học khác của tấm thông qua kiểm tra độ bền kéo để đảm bảo nó đáp ứng yêu cầu thiết kế. Đối với tấm không 2. Quá trình xử lý vỏ tủ khung máy Tối ưu hóa quy trình cắt: Kiểm soát độ chính xác: Khi cắt tấm, xử lý vỏ tủ khung máy sử dụng thiết bị cắt chính xác cao, chẳng hạn như máy cắt laser hoặc máy cắt plasma CNC. Cắt laser có ưu điểm là độ chính xác cao, tốc độ cao và chất lượng bề mặt cắt tốt. Độ chính xác cắt có thể được kiểm soát trong vòng 0,1mm, có thể đáp ứng yêu cầu cắt của hình dạng phức tạp của vỏ tủ khung máy. Máy cắt plasma CNC phù hợp để cắt tấm dày hơn, các cạnh sau khi cắt phải được xử lý mài, loại bỏ lớp oxy hóa và gờ, làm cho cạnh cắt mịn và phẳng. Lập kế hoạch đường cắt: Lập kế hoạch đường cắt hợp lý, giảm biến dạng nhiệt trong quá trình cắt. Ví dụ, đối với việc cắt tấm diện tích lớn, phương pháp cắt phân vùng hoặc cắt bước được sử dụng để tránh nhiệt tập trung ở một khu vực nhất định dẫn đến biến dạng tấm. Đồng thời, các thông số cắt được điều chỉnh theo độ dày và vật liệu của tấm, chẳng hạn như công suất, tốc độ và áp suất khí của cắt laser, để có được hiệu quả cắt tốt nhất. Quá trình uốn: lựa chọn và điều chỉnh khuôn: chọn khuôn uốn phù hợp theo yêu cầu thiết kế của vỏ tủ khung máy. Độ chính xác và chất lượng của khuôn uốn ảnh hưởng trực tiếp đến độ chính xác và chất lượng của uốn. Trước khi uốn, khuôn phải được cài đặt và điều chỉnh chính xác để đảm bảo khoảng trống của khuôn phù hợp với độ dày của tấm. Ví dụ, đối với tấm thép dày 1,5mm, khoảng cách của khuôn uốn thường được kiểm soát từ 1,5-1,6mm, điều này có thể đảm bảo độ phẳng và độ chính xác góc của uốn. Tối ưu hóa tham số uốn: tối ưu hóa các thông số uốn thông qua thử nghiệm và mô phỏng, chẳng hạn như áp suất uốn, tốc độ uốn và góc uốn. Độ chính xác của góc uốn phải được kiểm soát trong vòng 1 để đảm bảo rằng các bộ phận của vỏ tủ khung máy có thể được nối chính xác. Trong quá trình uốn, cần chú ý đến hướng sợi của tấm, cố gắng làm cho hướng uốn phù hợp với hướng sợi của tấm và giảm nguy cơ nứt ở uốn.

Đối với một số tủ khung máy có yêu cầu về hiệu suất che chắn điện từ, bạn nên chọn vật liệu có độ dẫn điện tốt, chẳng hạn như tấm nhôm hoặc tấm đồng. Đồng thời, bạn cũng có thể tăng cường hiệu quả che chắn điện từ bằng cách mạ vật liệu dẫn điện trên bề mặt của tấm thép thông thường. Kiểm tra vật liệu: Thực hiện kiểm tra chất lượng toàn diện trên tấm đã mua. Bao gồm kiểm tra ngoại hình để xem bề mặt tấm có vết trầy xước, vết lõm, da oxy hóa và các khiếm khuyết khác không. Ví dụ, bề mặt tấm thép cán lạnh phải phẳng và mịn, không có khiếm khuyết rõ ràng, nếu không sẽ ảnh hưởng đến chất lượng ngoại hình của vỏ khung máy. Ngoài ra còn thực hiện kiểm tra hiệu suất vật liệu, chẳng hạn như kiểm tra độ bền năng suất, độ bền kéo và các chỉ số hiệu suất cơ học khác của tấm thông qua kiểm tra độ bền kéo để đảm bảo nó đáp ứng yêu cầu thiết kế. Đối với tấm không 2. Quá trình xử lý vỏ tủ khung máy Tối ưu hóa quy trình cắt: Kiểm soát độ chính xác: Khi cắt tấm, xử lý vỏ tủ khung máy sử dụng thiết bị cắt chính xác cao, chẳng hạn như máy cắt laser hoặc máy cắt plasma CNC. Cắt laser có ưu điểm là độ chính xác cao, tốc độ cao và chất lượng bề mặt cắt tốt. Độ chính xác cắt có thể được kiểm soát trong vòng 0,1mm, có thể đáp ứng yêu cầu cắt của hình dạng phức tạp của vỏ tủ khung máy. Máy cắt plasma CNC phù hợp để cắt tấm dày hơn, các cạnh sau khi cắt phải được xử lý mài, loại bỏ lớp oxy hóa và gờ, làm cho cạnh cắt mịn và phẳng. Lập kế hoạch đường cắt: Lập kế hoạch đường cắt hợp lý, giảm biến dạng nhiệt trong quá trình cắt. Ví dụ, đối với việc cắt tấm diện tích lớn, phương pháp cắt phân vùng hoặc cắt bước được sử dụng để tránh nhiệt tập trung ở một khu vực nhất định dẫn đến biến dạng tấm. Đồng thời, các thông số cắt được điều chỉnh theo độ dày và vật liệu của tấm, chẳng hạn như công suất, tốc độ và áp suất khí của cắt laser, để có được hiệu quả cắt tốt nhất. Quá trình uốn: lựa chọn và điều chỉnh khuôn: chọn khuôn uốn phù hợp theo yêu cầu thiết kế của vỏ tủ khung máy. Độ chính xác và chất lượng của khuôn uốn ảnh hưởng trực tiếp đến độ chính xác và chất lượng của uốn. Trước khi uốn, khuôn phải được cài đặt và điều chỉnh chính xác để đảm bảo khoảng trống của khuôn phù hợp với độ dày của tấm. Ví dụ, đối với tấm thép dày 1,5mm, khoảng cách của khuôn uốn thường được kiểm soát từ 1,5-1,6mm, điều này có thể đảm bảo độ phẳng và độ chính xác góc của uốn. Tối ưu hóa tham số uốn: tối ưu hóa các thông số uốn thông qua thử nghiệm và mô phỏng, chẳng hạn như áp suất uốn, tốc độ uốn và góc uốn. Độ chính xác của góc uốn phải được kiểm soát trong vòng 1 để đảm bảo rằng các bộ phận của vỏ tủ khung máy có thể được nối chính xác. Trong quá trình uốn, cần chú ý đến hướng sợi của tấm, cố gắng làm cho hướng uốn phù hợp với hướng sợi của tấm và giảm nguy cơ nứt ở uốn.

Xin chào! Chào mừng bạn đến với trang web của công ty Emar!

Vietnamese

Vietnamese » »

» »

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque